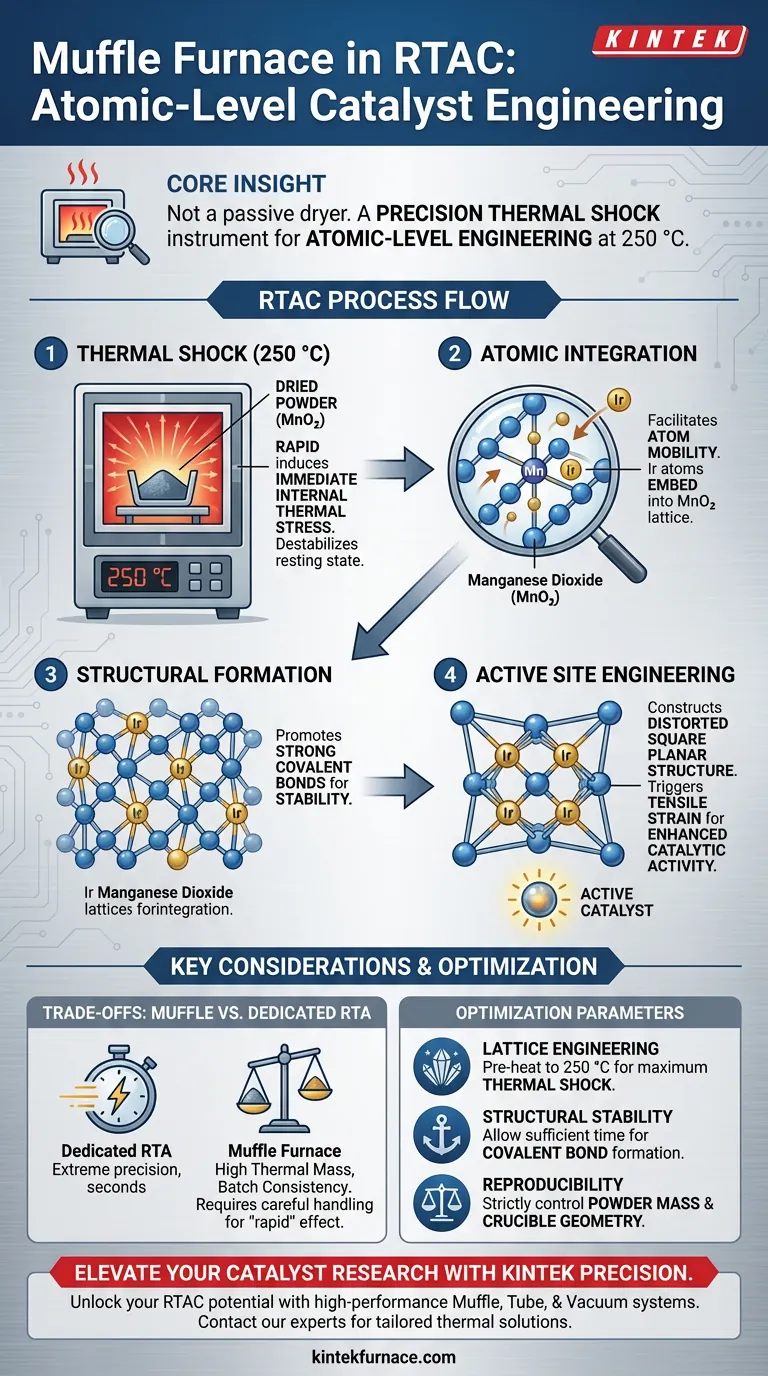

Nel contesto della strategia di ricottura rapida-raffreddamento (RTAC), un forno a muffola funge da strumento di shock termico preciso piuttosto che da un forno di essiccazione passivo. Viene utilizzato specificamente per riscaldare rapidamente la polvere essiccata a 250 °C, una soglia critica di temperatura che induce uno stress termico interno immediato nel materiale.

Concetto chiave: Il forno a muffola in questa strategia non si limita a rimuovere l'umidità; sta eseguendo un'ingegneria a livello atomico. Sottoponendo il materiale a uno specifico shock ad alta temperatura, ne forza l'integrazione degli atomi attivi nel reticolo di supporto, creando la tensione fisica necessaria per una maggiore attività catalitica.

Il Meccanismo di Integrazione Atomica

Induzione dello Stress Termico

La funzione principale del forno a muffola in questa strategia è generare stress termico interno controllato.

Elevando rapidamente la temperatura della polvere essiccata a 250 °C, il forno crea un ambiente termodinamico che destabilizza lo stato di riposo del materiale. Questo stress è il catalizzatore della trasformazione fisica e chimica.

Incorporazione di Atomi Attivi

L'energia termica fornita dal forno facilita la mobilità degli atomi.

In particolare, questo processo guida l'incorporazione degli atomi di iridio nel reticolo del biossido di manganese. Non si tratta semplicemente di un rivestimento superficiale; è un'integrazione del metallo attivo nella struttura cristallina del materiale di supporto.

Costruzione dell'Architettura del Sito Attivo

Formazione di Legami Covalenti

Il trattamento termico nel forno a muffola va oltre la semplice deposizione fisica per facilitare il legame chimico.

L'ambiente ad alta temperatura promuove la formazione di forti legami covalenti tra l'iridio incorporato e il reticolo del biossido di manganese. Questo legame è essenziale per la stabilità e la durata a lungo termine del catalizzatore.

Creazione di Tensione di Trazione

L'obiettivo finale dell'utilizzo del forno a muffola in questo modo è ingegnerizzare una specifica distorsione geometrica.

Il processo di ricottura costruisce una struttura planare quadrata distorta. Questa specifica modifica architettonica innesca una tensione di trazione nei siti attivi, che è il fattore chiave che migliora le prestazioni del catalizzatore.

Comprensione dei Compromessi

Capacità dell'Attrezzatura vs. Requisiti di Processo

Sebbene questa specifica strategia RTAC utilizzi un forno a muffola, è importante distinguerla dai sistemi standard di ricottura rapida (RTA).

I sistemi RTA dedicati (spesso basati su laser o lampade) offrono velocità di riscaldamento misurate in secondi e precisione estrema. Un forno a muffola si basa su una massa termica elevata e sul preriscaldamento per ottenere effetti "rapidi", che possono offrire un controllo meno preciso sulle velocità di rampa di temperatura secondo per secondo rispetto all'hardware RTA specializzato.

Coerenza del Lotto

Il forno a muffola eccelle nella stabilità del campo termico, garantendo che l'intero lotto raggiunga uniformemente il target di 250 °C.

Tuttavia, ottenere l'effetto di riscaldamento "rapido" richiede un'attenta manipolazione. Se la massa del campione è troppo grande, il trasferimento di calore potrebbe essere troppo lento per indurre la necessaria stress termico, con conseguente effetto di calcinazione standard anziché la distorsione reticolare desiderata.

Fare la Scelta Giusta per il Tuo Obiettivo

Per utilizzare efficacemente un forno a muffola per la strategia RTAC, considera i seguenti parametri:

- Se il tuo obiettivo principale è l'Ingegneria del Reticolo: Assicurati che il forno sia preriscaldato a 250 °C prima di introdurre il campione per massimizzare l'effetto dello shock termico.

- Se il tuo obiettivo principale è la Stabilità Strutturale: Concedi tempo sufficiente alla temperatura per garantire che i legami covalenti tra iridio e biossido di manganese siano completamente stabiliti.

- Se il tuo obiettivo principale è la Riproducibilità: Controlla rigorosamente la massa della polvere e la geometria del crogiolo per garantire che la velocità di riscaldamento rimanga costante tra i diversi lotti.

Il successo in questa strategia si basa sulla visione del forno a muffola non come un riscaldatore, ma come uno strumento per indurre uno stress atomico preciso.

Tabella Riassuntiva:

| Fase di Processo | Funzione del Forno a Muffola | Risultato Chiave |

|---|---|---|

| Shock Termico | Riscaldamento rapido della polvere essiccata a 250 °C | Induzione di stress termico interno |

| Integrazione Atomica | Facilitazione della mobilità degli atomi attivi | Incorporazione di iridio nel reticolo di biossido di manganese |

| Formazione Strutturale | Promozione del legame chimico ad alta temperatura | Creazione di legami covalenti stabili |

| Ingegneria del Sito Attivo | Induzione di distorsione geometrica | Struttura planare quadrata distorta con tensione di trazione |

Eleva la Tua Ricerca sui Catalizzatori con la Precisione KINTEK

Sblocca il pieno potenziale della tua strategia RTAC con i forni a muffola ad alte prestazioni di KINTEK. Supportati da R&S esperta e produzione di livello mondiale, forniamo la precisione termica necessaria per indurre la tensione reticolare esatta che i tuoi materiali avanzati richiedono. Sia che tu abbia bisogno di sistemi standard Muffola, a Tubo o a Vuoto, o di un forno ad alta temperatura personalizzabile su misura per i tuoi parametri di ricerca unici, KINTEK fornisce la stabilità termica e l'affidabilità essenziali per l'ingegneria a livello atomico.

Pronto a ottimizzare l'architettura del tuo sito attivo? Contatta i nostri esperti oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Hui Su, Qinghua Liu. Tensile straining of iridium sites in manganese oxides for proton-exchange membrane water electrolysers. DOI: 10.1038/s41467-023-44483-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è l'uso del forno a muffola elettrico? Una guida alla lavorazione ad alta temperatura senza contaminazione

- Come fa un forno a resistenza industriale a scatola a garantire una trasformazione sufficiente della bainite? Suggerimenti per la simulazione in laboratorio da parte di esperti

- Come si confronta un sistema di riscaldamento a microonde con i tradizionali forni a muffola? Rigenerazione rapida e sicura dell'elettrolita solido

- Come vengono utilizzati i forni a muffola ad alta temperatura e la spettrometria di assorbimento atomico (AAS) per il rilevamento di metalli pesanti nei rossetti per la sicurezza dei consumatori?

- Quali sono i principali vantaggi dell'utilizzo di un forno a muffola? Ottieni un riscaldamento preciso e privo di contaminazioni per il tuo laboratorio

- In che modo l'atmosfera del forno contribuisce alla funzione di un forno a muffola? Sblocca la precisione nella lavorazione dei materiali

- Qual è lo scopo della porta sul retro della camera in un forno a muffola? Sblocca il controllo di precisione per il tuo laboratorio

- Cosa si dovrebbe considerare riguardo alle dimensioni del crogiolo quando si sceglie un forno a muffola? Ottimizzare per la Sicurezza e l'Efficienza