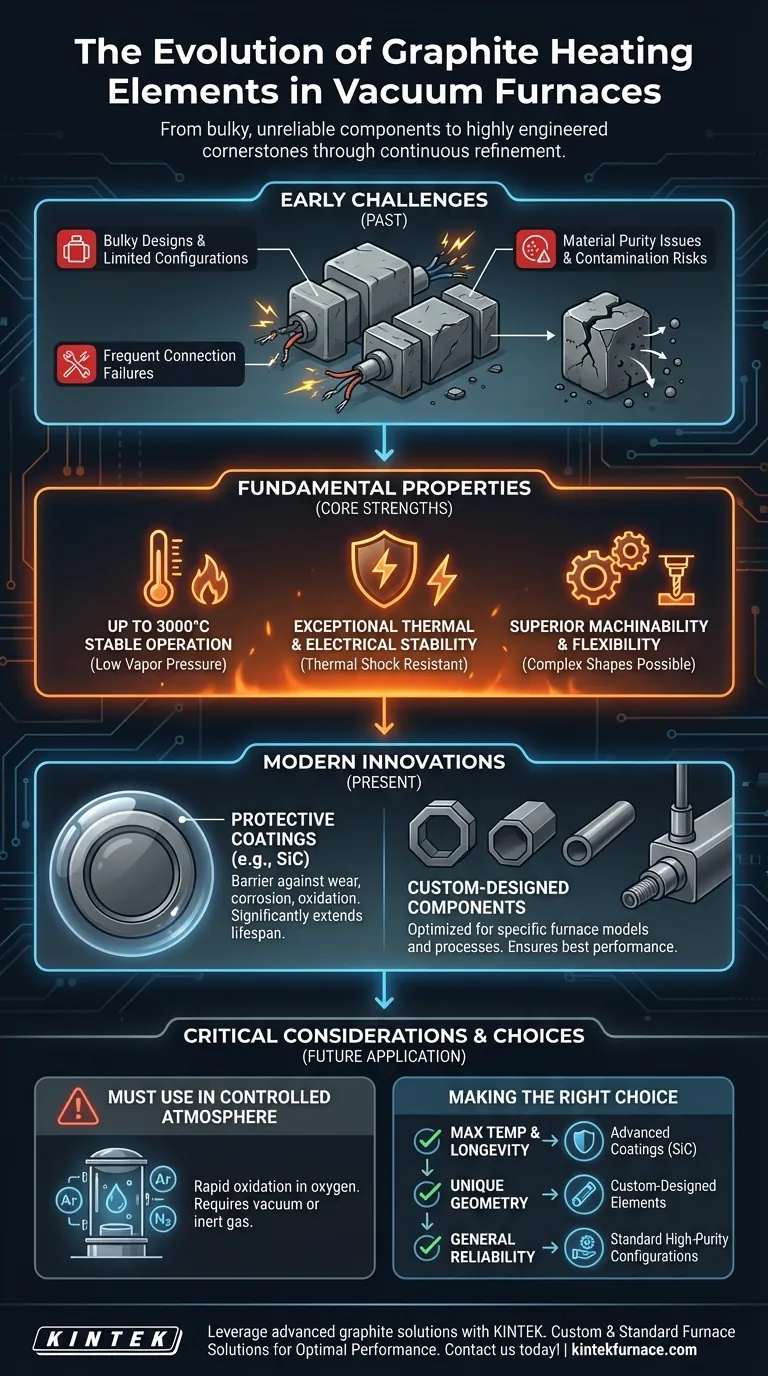

In parole povere, gli elementi riscaldanti in grafite si sono evoluti da componenti ingombranti e inaffidabili a elementi fondamentali altamente ingegnerizzati e personalizzabili dei moderni forni sottovuoto. I primi design soffrivano di configurazioni limitate, frequenti guasti ai collegamenti elettrici e problemi di purezza del materiale. Queste sfide sono state superate sistematicamente grazie ai progressi nella scienza dei materiali, nella precisione di produzione e nello sviluppo di rivestimenti superficiali protettivi.

L'evoluzione degli elementi riscaldanti in grafite non è la storia di una singola invenzione, ma di un continuo perfezionamento. Il successo della grafite moderna deriva dalla risoluzione dei primi difetti di progettazione, sfruttando al contempo le sue eccezionali proprietà intrinseche attraverso rivestimenti avanzati e ingegneria personalizzata.

Dalle prime sfide all'affidabilità moderna

Il viaggio della grafite nei forni sottovuoto è stato un percorso di risoluzione di problemi pratici di ingegneria per sbloccare l'immenso potenziale del materiale.

Superare i guasti di progettazione e connessione

I primi elementi in grafite erano spesso ingombranti e offrivano poche opzioni di design. Ancora più importante, i loro punti di connessione elettrica erano un comune punto di guasto, che portava a costosi tempi di inattività.

Gli elementi moderni sono disponibili in una vasta gamma di configurazioni, tra cui disposizioni circolari o ottagonali a 360° e forme piatte a striscia o tubolari. Questi design non sono solo versatili per diverse forme di zona calda, ma sono anche ingegnerizzati per una facile installazione e connessioni elettriche robuste e affidabili.

Risolvere il problema della contaminazione

Inizialmente c'erano preoccupazioni che le impurità all'interno della grafite potessero fuoriuscire ad alte temperature, reagendo sfavorevolmente con il carico del forno.

Oggi, processi di produzione e purificazione altamente raffinati producono un materiale estremamente puro e chimicamente inerte. Ciò garantisce che gli elementi in grafite moderni non contaminino l'ambiente sottovuoto o i materiali in lavorazione.

Le proprietà fondamentali che guidano il successo della grafite

L'evoluzione della grafite è stata possibile perché le sue proprietà fondamentali la rendono particolarmente adatta per applicazioni sottovuoto ad alta temperatura.

Prestazioni insuperabili ad alta temperatura

La grafite può operare stabilmente a temperature fino a 3000°C in un ambiente sottovuoto o inerte, un limite che pochi altri materiali possono raggiungere.

Ciò è dovuto al suo altissimo punto di fusione e a una bassa pressione di vapore, il che significa che non sublima o si decompone facilmente in un ambiente sottovuoto.

Eccezionale stabilità termica ed elettrica

La grafite ha un basso coefficiente di espansione termica e una resistenza superiore agli shock termici. Può gestire cicli rapidi di riscaldamento e raffreddamento senza screpolarsi o degradarsi.

La sua buona conduttività elettrica e la bassa resistività sono esattamente ciò che le consente di generare calore in modo efficiente e uniforme quando viene applicata una corrente.

Lavorabilità superiore e flessibilità di progettazione

A differenza di molti metalli ad alta temperatura, la grafite è relativamente facile da lavorare. Questa proprietà consente la creazione di forme intricate e complesse, che è stata fondamentale per la sua evoluzione.

Questa facilità di lavorazione consente direttamente gli elementi progettati su misura che sono ora comuni per applicazioni specializzate.

Innovazioni chiave negli elementi moderni in grafite

I recenti progressi sono andati oltre la risoluzione di vecchi problemi per migliorare attivamente le prestazioni e la durata della grafite.

Rivestimenti protettivi per una maggiore durata

I moderni componenti in grafite sono spesso trattati con rivestimenti avanzati, come il carburo di silicio (SiC).

Questi rivestimenti formano una barriera protettiva che protegge la grafite dall'usura, dalla corrosione e dall'ossidazione, prolungando significativamente la vita utile dell'elemento riscaldante.

Componenti progettati su misura per processi ottimizzati

Ora è pratica comune creare parti in grafite progettate su misura per modelli di forni e processi specifici.

Questo approccio ottimizza proprietà come l'intervallo di temperatura dell'elemento e la resistenza chimica, garantendo le migliori prestazioni e uniformità possibili per una particolare applicazione.

Comprendere i compromessi

Sebbene la grafite moderna sia eccezionalmente capace, le sue prestazioni dipendono dal contesto.

La necessità critica di un'atmosfera controllata

La notevole stabilità ad alta temperatura della grafite dipende interamente dal suo ambiente. Se riscaldata in presenza di ossigeno, si ossiderà e degraderà rapidamente.

Per questo motivo, gli elementi riscaldanti in grafite sono utilizzati esclusivamente in forni sottovuoto o forni con un'atmosfera controllata di gas inerte (come argon o azoto).

Compatibilità dei materiali

Sebbene la grafite moderna sia chimicamente inerte per la maggior parte dei processi, è comunque fondamentale considerare la sua interazione con i materiali specifici sottoposti a trattamento termico.

In alcune applicazioni di nicchia, il contatto diretto tra grafite e un particolare metallo a temperature molto elevate potrebbe ancora essere una preoccupazione, ed è qui che i rivestimenti protettivi forniscono una barriera essenziale.

Fare la scelta giusta per la tua applicazione

La selezione della corretta configurazione dell'elemento in grafite dipende interamente dai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la massima temperatura e longevità: Cerca elementi trattati con rivestimenti protettivi avanzati come il carburo di silicio per prevenire il degrado.

- Se il tuo obiettivo principale è una geometria o un processo del forno unico: Dai priorità a un fornitore che offre elementi progettati su misura per garantire un adattamento ottimale e un'uniformità di temperatura.

- Se il tuo obiettivo principale è l'affidabilità per scopi generali: Le configurazioni circolari o a striscia standard realizzate in grafite ad alta purezza sono una scelta eccellente e comprovata per una vasta gamma di applicazioni.

Comprendendo questa evoluzione, puoi scegliere con sicurezza moderni elementi riscaldanti in grafite che offrono prestazioni precise e affidabili per il tuo processo ad alta temperatura.

Tabella riassuntiva:

| Tappa dell'evoluzione | Avanzamento chiave | Impatto sulle prestazioni |

|---|---|---|

| Primi design | Configurazioni limitate, connessioni inaffidabili | Tempi di inattività frequenti, scarsa uniformità |

| Elementi moderni | Forme personalizzate (circolari, a striscia, tubolari), connessioni robuste | Maggiore affidabilità, facile installazione |

| Purezza del materiale | Grafite ad alta purezza, purificazione avanzata | Chimicamente inerte, nessuna contaminazione |

| Rivestimenti protettivi | Rivestimenti in carburo di silicio (SiC) | Maggiore durata, resistenza all'ossidazione |

| Intervallo di temperatura | Funzionamento stabile fino a 3000°C | Superiore alla maggior parte dei materiali alternativi |

Pronto a sfruttare gli ultimi progressi negli elementi riscaldanti in grafite per il tuo forno sottovuoto?

In KINTEK, combiniamo eccezionali attività di R&S con la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze uniche. Sia che tu richieda configurazioni standard o elementi profondamente personalizzati per applicazioni specializzate, la nostra esperienza nella tecnologia della grafite garantisce prestazioni ottimali, longevità e uniformità di temperatura.

Contattaci oggi stesso per discutere come i nostri forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e i sistemi CVD/PECVD possono migliorare le capacità del tuo laboratorio. Mettiti in contatto ora!

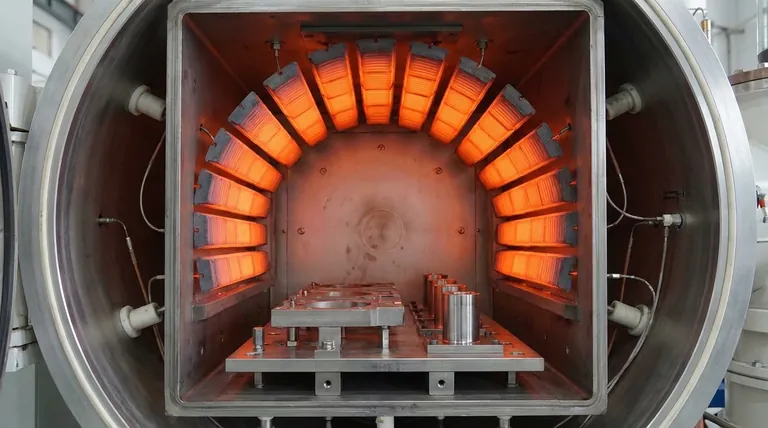

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore