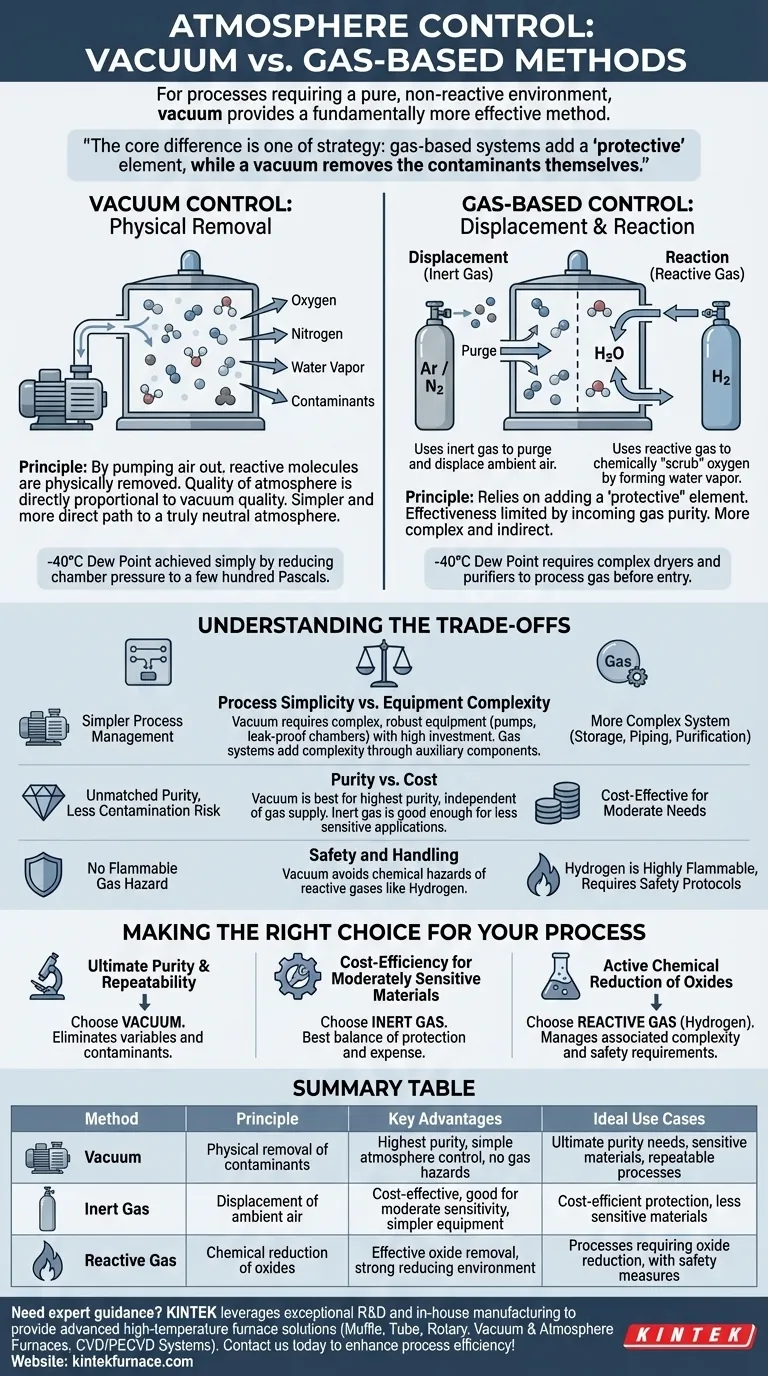

Per i processi che richiedono un ambiente puro e non reattivo, il vuoto offre un metodo di controllo dell'atmosfera fondamentalmente più efficace rispetto ai sistemi basati su gas. Mentre metodi come l'uso di idrogeno purificato possono raggiungere bassi livelli di contaminazione, il vuoto lo realizza più semplicemente rimuovendo fisicamente molecole reattive come ossigeno e vapore acqueo, piuttosto che cercare di spostarle o neutralizzarle.

La differenza fondamentale è di strategia: i sistemi basati su gas aggiungono un elemento "protettivo" a un ambiente contaminato, mentre il vuoto rimuove i contaminanti stessi. Ciò rende il vuoto un percorso intrinsecamente più semplice e diretto per ottenere un'atmosfera veramente neutra.

Il Principio del Controllo dell'Atmosfera

Alla base, il controllo dell'atmosfera riguarda la prevenzione di reazioni chimiche indesiderate, principalmente l'ossidazione, durante processi ad alta temperatura come fusione, sinterizzazione o trattamento termico. Il metodo scelto determina come si ottiene questa protezione.

Controllo Basato su Gas: Spostamento e Reazione

Le atmosfere controllate che utilizzano gas si basano su due strategie principali. La prima è lo spostamento, dove un gas inerte come argon o azoto viene utilizzato per purgare il forno e spingere fisicamente fuori l'aria ambiente.

La seconda strategia utilizza un gas reattivo o "riducente" come l'idrogeno. L'idrogeno si lega attivamente all'ossigeno per formare vapore acqueo (H₂O), che viene poi sfiatato. Questo "depura" chimicamente l'ossigeno dall'ambiente.

Controllo a Vuoto: Rimozione Fisica

Il controllo a vuoto opera su un principio molto più semplice: la rimozione fisica. Pompando l'aria fuori da una camera sigillata, un sistema a vuoto rimuove le molecole (ossigeno, azoto, vapore acqueo e altre) che potrebbero reagire con il materiale.

La qualità dell'atmosfera è quindi direttamente proporzionale alla qualità del vuoto. Un vuoto più spinto significa meno molecole di gas residuo e quindi un ambiente più puro e neutro.

Un Confronto Pratico: Lo Standard del Punto di Rugiada

Una metrica comune per la qualità dell'atmosfera è il punto di rugiada, che misura il contenuto di vapore acqueo. Un punto di rugiada più basso indica un'atmosfera più secca e meno ossidante.

La Sfida di un Punto di Rugiada di -40°C

Raggiungere un punto di rugiada di -40°C è un riferimento per un'atmosfera ad alta purezza. In un sistema basato su gas, questo è un compito complesso.

Per un'atmosfera di idrogeno, il gas stesso deve essere trattato attraverso essiccatori e purificatori sofisticati per rimuovere l'umidità residua prima che entri nel forno. L'efficacia del sistema è limitata dalla purezza del gas in ingresso.

La Semplicità del Vuoto

Un sistema a vuoto raggiunge l'equivalente di un punto di rugiada di -40°C in modo molto più diretto. Questo livello di secchezza si ottiene semplicemente riducendo la pressione della camera a poche centinaia di Pascal.

A questa pressione, la pressione parziale del vapore acqueo è così bassa da avere lo stesso effetto pratico di un gas meticolosamente essiccato. Non è necessaria una complessa purificazione del gas; la protezione deriva dall'assenza di molecole.

Comprendere i Compromessi

Sebbene il vuoto offra un controllo superiore, la scelta non è sempre semplice e implica un equilibrio tra prestazioni e vincoli pratici.

Semplicità del Processo vs. Complessità dell'Attrezzatura

Il vuoto semplifica la gestione dell'atmosfera ma richiede attrezzature complesse e robuste. Pompe a vuoto di alta qualità, camere a tenuta stagna e guarnizioni precise sono essenziali e richiedono investimenti di capitale e manutenzione significativi.

I sistemi a gas possono utilizzare camere più semplici ma aggiungono complessità attraverso lo stoccaggio del gas, le tubazioni, i sistemi di purificazione e i regolatori di flusso.

Purezza vs. Costo

Per le applicazioni di massima purezza, il vuoto è insuperabile. Riduce al minimo il rischio di contaminazione perché non dipende dalla purezza di una fornitura esterna di gas.

Tuttavia, per materiali o processi meno sensibili, un lavaggio con gas inerte con azoto o argon può essere una soluzione significativamente più economica che fornisce una protezione "sufficiente".

Sicurezza e Manipolazione

L'idrogeno gassoso, pur essendo un eccellente agente riducente, è altamente infiammabile e richiede ampi protocolli e infrastrutture di sicurezza. I sistemi a vuoto, pur operando ad alte pressioni e temperature, non introducono questo tipo di pericolo chimico.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dai requisiti specifici del tuo materiale e dagli obiettivi del tuo processo.

- Se il tuo obiettivo principale è la massima purezza e la ripetibilità del processo: Il vuoto è la scelta superiore, in quanto elimina più efficacemente le variabili e i contaminanti presenti nei sistemi basati su gas.

- Se il tuo obiettivo principale è l'efficienza dei costi per materiali moderatamente sensibili: Un'atmosfera di gas inerte, come azoto o argon, offre spesso il miglior equilibrio tra protezione e spese operative.

- Se il tuo processo richiede una riduzione chimica attiva degli ossidi esistenti: È necessaria un'atmosfera a base di idrogeno, ma devi essere preparato a gestire la complessità e i requisiti di sicurezza associati.

Scegliere il giusto controllo atmosferico è una decisione critica che influenza direttamente la qualità, la consistenza e il costo del prodotto.

Tabella Riepilogativa:

| Metodo | Principio | Vantaggi Chiave | Casi d'Uso Ideali |

|---|---|---|---|

| Vuoto | Rimozione fisica dei contaminanti | Massima purezza, controllo dell'atmosfera semplice, nessun pericolo di gas | Esigenze di purezza estreme, materiali sensibili, processi ripetibili |

| Gas Inerte (es. Azoto, Argon) | Spostamento dell'aria ambiente | Conveniente, buono per sensibilità moderata, attrezzatura più semplice | Protezione efficiente in termini di costi, materiali meno sensibili |

| Gas Reattivo (es. Idrogeno) | Riduzione chimica degli ossidi | Efficace rimozione degli ossidi, ambiente fortemente riducente | Processi che richiedono la riduzione degli ossidi, con misure di sicurezza |

Hai bisogno di una guida esperta per selezionare il giusto controllo dell'atmosfera per il tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, con forti capacità di personalizzazione profonda per garantire prestazioni precise. Contattaci oggi tramite il nostro modulo di contatto per migliorare l'efficienza del tuo processo e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati