Alla base di tutto, un Forno di Sinterizzazione Dentale in Zirconia assicura una distribuzione uniforme del calore attraverso una combinazione sofisticata di tre elementi: materiali riscaldanti superiori, un design intelligente della camera e un controllo digitale preciso del feedback. Questi sistemi lavorano in concerto per creare un ambiente termico stabile e omogeneo, assolutamente critico per produrre restaurazioni in zirconia robuste ed esteticamente gradevoli.

La sfida della sinterizzazione della zirconia non è solo raggiungere un'alta temperatura, ma mantenere quella temperatura uniformemente su tutta la restaurazione. L'uniformità è ottenuta integrando elementi riscaldanti ad alta conducibilità con un sistema di sensori a ciclo chiuso che elimina attivamente le variazioni di temperatura in tempo reale.

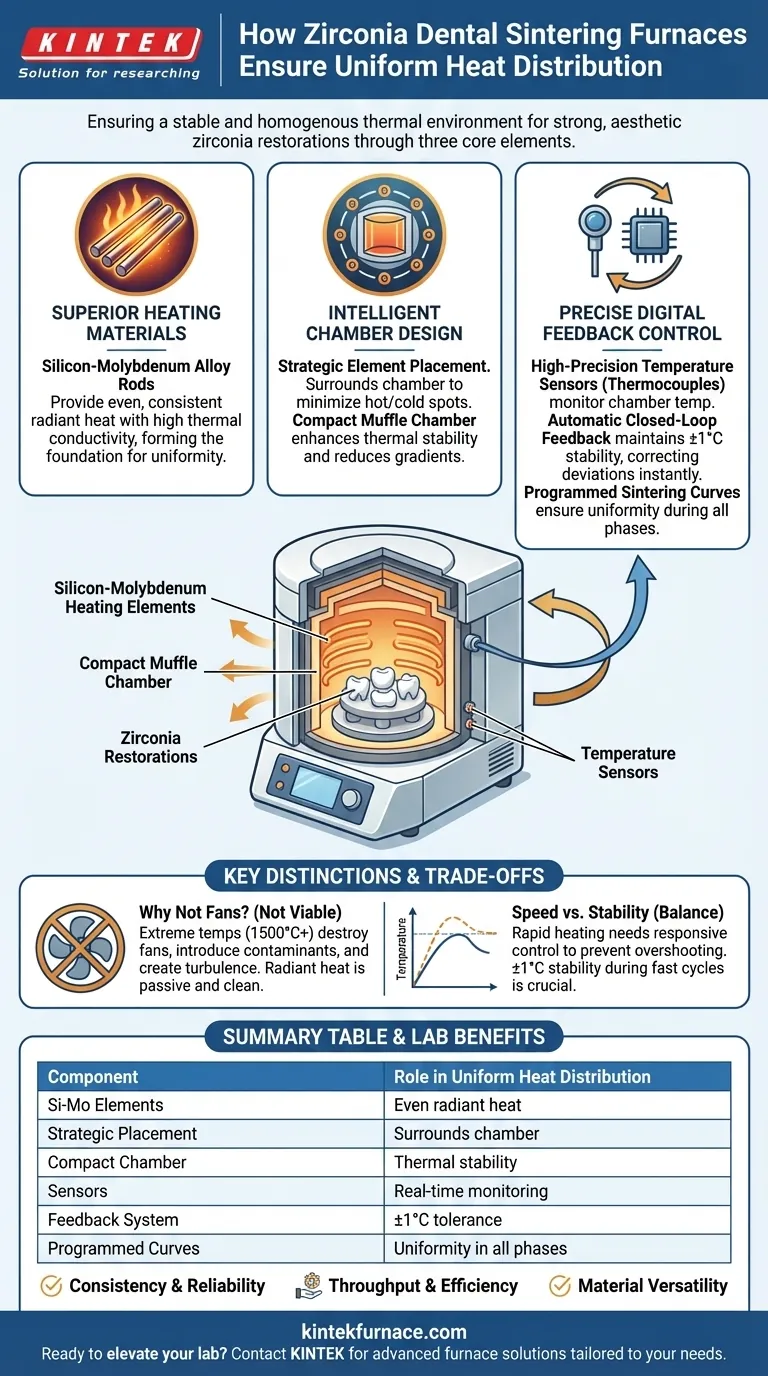

I Componenti Chiave del Riscaldamento Uniforme

Ottenere un ambiente termico omogeneo a temperature superiori a 1500°C richiede un approccio ingegneristico multifaccettato. Tutto inizia con la costruzione fisica del forno stesso.

Elementi Riscaldanti ad Alta Conducibilità

Il meccanismo principale per la generazione di calore è l'uso di barre in lega di silicio-molibdeno. Questo materiale specifico è scelto per la sua capacità di resistere a temperature estreme offrendo al contempo un'eccellente e prevedibile conducibilità termica.

Questi elementi di alta qualità irradiano il calore uniformemente, fungendo da base per un profilo di temperatura uniforme all'interno della camera del forno.

Posizionamento Strategico degli Elementi

La disposizione di questi elementi riscaldanti è altrettanto importante quanto il materiale di cui sono fatti.

Similmente ai forni a tubo di fascia alta, le barre di silicio-molibdeno sono posizionate in modo da circondare la camera di sinterizzazione. Ciò garantisce che l'energia termica sia irradiata verso le restaurazioni in zirconia da più direzioni, minimizzando il potenziale di punti caldi o freddi.

La Camera a Muffola Compatta

Il design dell'interno del forno, noto come camera a muffola, è ottimizzato per la stabilità termica.

Una camera compatta e ben isolata riduce il volume totale che deve essere riscaldato. Ciò rende più facile raggiungere e mantenere una temperatura costante in tutto lo spazio, prevenendo gradienti di temperatura che potrebbero deformare o indebolire la restaurazione.

Il Ruolo dei Sistemi di Controllo Intelligenti

Mentre il design fisico crea il potenziale per l'uniformità, il controllo digitale attivo è ciò che la garantisce durante l'intero ciclo di sinterizzazione, che dura più ore.

Sensori di Temperatura ad Alta Precisione

Il forno è dotato di sensori ad alta precisione (tipicamente termocoppie) che monitorano costantemente la temperatura all'interno della camera. Questi sensori sono gli "occhi" del sistema, fornendo un flusso costante di dati al controllore centrale.

Il Ciclo di Feedback Automatico

Questo è il "cervello" dell'operazione. Il controllore del forno confronta continuamente le letture dei sensori in tempo reale con la temperatura desiderata impostata dal programma di sinterizzazione.

Se rileva anche una minima deviazione, regola istantaneamente la potenza in uscita agli elementi riscaldanti. Questo sistema di feedback a ciclo chiuso è in grado di mantenere la stabilità della temperatura entro una tolleranza estremamente ristretta, spesso precisa fino a ±1°C.

Curve di Sinterizzazione Programmate

I forni moderni consentono programmi di riscaldamento complessi e multistadio o "curve". Il sistema di controllo assicura che il calore rimanga uniforme non solo alla temperatura di picco di sinterizzazione, ma anche durante le critiche fasi di riscaldamento e raffreddamento.

Questo livello di controllo è essenziale per ottenere le proprietà del materiale desiderate, come la traslucenza e la resistenza alla flessione.

Comprendere le Distinzioni Chiave e i Compromessi

Non tutti i forni raggiungono l'uniformità di temperatura allo stesso modo. Comprendere le differenze è fondamentale per valutare le attrezzature per questa specifica applicazione ad alta temperatura.

Perché Non Usare i Ventilatori? La Sfida delle Alte Temperature

Alcune apparecchiature a bassa temperatura, come i forni di ricottura, usano ventilatori per far circolare l'aria e forzare l'uniformità termica. Questo metodo non è applicabile per la sinterizzazione della zirconia.

Le temperature estreme (spesso 1500°C o superiori) distruggerebbero i ventilatori meccanici. Inoltre, la circolazione forzata dell'aria potrebbe introdurre contaminanti e creare turbolenze, influenzando negativamente il delicato processo di sinterizzazione. I forni per zirconia si affidano al calore radiante passivo per un ambiente pulito e stabile.

L'Equilibrio tra Velocità e Stabilità

Molti forni vantano un rapido tasso di riscaldamento, come 150°C al minuto. Sebbene questa velocità migliori la produttività del laboratorio, pone una domanda immensa al sistema di controllo.

Senza un anello di feedback eccezionalmente reattivo, il riscaldamento rapido può far sì che la temperatura superi il bersaglio, compromettendo il ciclo di sinterizzazione. La capacità del forno di mantenere la sua stabilità di ±1°C durante questo rapido aumento è una vera prova della sua qualità.

Cosa Significa Questo per il Tuo Laboratorio Odontotecnico

Comprendere come un forno raggiunge l'uniformità termica ti consente di andare oltre le affermazioni di marketing e valutare la tecnologia che incide veramente sui tuoi risultati.

- Se il tuo obiettivo principale è la coerenza e l'affidabilità: La combinazione di elementi in silicio-molibdeno e un sistema di controllo feedback ad alta precisione (±1°C) è l'insieme di caratteristiche più critico da verificare.

- Se il tuo obiettivo principale è la produttività e l'efficienza: Valuta il tasso di riscaldamento del forno, ma conferma che sia abbinato a un sistema di controllo reattivo che impedisca il superamento della temperatura durante i cicli veloci.

- Se il tuo obiettivo principale è la versatilità dei materiali: Cerca un forno con programmazione completamente personalizzabile che ti consenta di costruire curve di sinterizzazione adattate ai requisiti specifici dei diversi materiali di zirconia.

In definitiva, una profonda comprensione di questi principi di riscaldamento ti consente di selezionare e utilizzare attrezzature che offrono restaurazioni prevedibili e di alta qualità ogni volta.

Tabella Riepilogativa:

| Componente | Ruolo nella Distribuzione Uniforme del Calore |

|---|---|

| Elementi Riscaldanti in Silicio-Molibdeno | Forniscono calore radiante uniforme con alta conducibilità |

| Posizionamento Strategico degli Elementi | Circonda la camera per minimizzare punti caldi/freddi |

| Camera a Muffola Compatta | Migliora la stabilità termica e riduce i gradienti |

| Sensori ad Alta Precisione | Monitorano la temperatura per regolazioni in tempo reale |

| Sistema di Feedback a Ciclo Chiuso | Mantiene la temperatura entro una tolleranza di ±1°C |

| Curve di Sinterizzazione Programmate | Assicurano l'uniformità durante le fasi di riscaldamento e raffreddamento |

Pronto a elevare la precisione e l'efficienza del tuo laboratorio odontotecnico? In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per le diverse esigenze di laboratorio. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotativi, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da eccezionali attività di ricerca e sviluppo e produzione interna. Con forti capacità di personalizzazione profonda, possiamo soddisfare con precisione le tue esigenze sperimentali uniche per la sinterizzazione della zirconia e altro ancora. Contattaci oggi per discutere come i nostri forni possono fornire risultati coerenti e di alta qualità per le tue restaurazioni dentali!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti