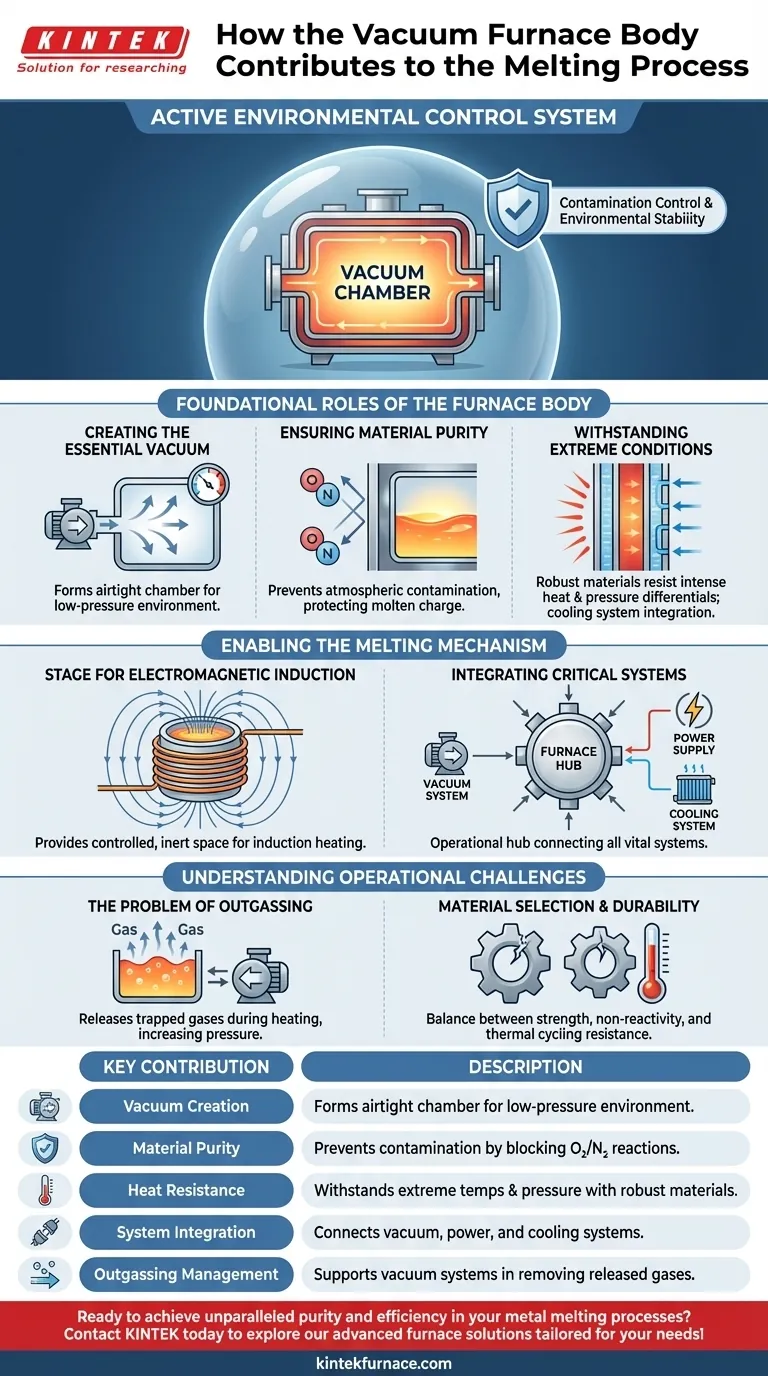

Al suo centro, il corpo del forno a vuoto è molto più di un semplice contenitore. È un sistema attivo di controllo ambientale che crea e mantiene la camera a vuoto incontaminata ed ermetica essenziale per il processo di fusione. Resistendo a temperature estreme e prevenendo la contaminazione atmosferica, il corpo consente la produzione di materiali di elevata purezza che altrimenti sarebbero impossibili da creare.

Il corpo del forno non genera il calore per la fusione; piuttosto, crea l'ambiente isolato e ultra-pulito richiesto affinché il processo di riscaldamento a induzione funzioni efficacemente. Il suo contributo principale è il controllo della contaminazione e la stabilità ambientale, che è la pietra angolare della metallurgia sotto vuoto.

I Ruoli Fondamentali del Corpo del Forno

Il corpo del forno funge da base fisica su cui si basa l'intero processo di fusione sotto vuoto. Il suo design influisce direttamente sulla qualità del prodotto finale.

Creazione del Vuoto Essenziale

Il ruolo più fondamentale del corpo del forno è quello di formare una camera a tenuta stagna. Questo involucro sigillato consente al sistema a vuoto collegato di aspirare aria e altri gas, creando l'ambiente a bassa pressione che definisce il processo.

Senza un corpo perfettamente sigillato, un vuoto sufficiente non può essere raggiunto o mantenuto.

Garantire la Purezza del Materiale

Questo ambiente a vuoto è fondamentale per prevenire la contaminazione atmosferica. Elementi come ossigeno e azoto nell'aria possono reagire aggressivamente con i metalli fusi, formando ossidi e nitruri che compromettono l'integrità del materiale.

Il corpo del forno funge da barriera, proteggendo la carica fusa da queste reazioni indesiderate e garantendo la produzione di leghe pulite e di elevata purezza.

Resistere a Condizioni Estreme

Il corpo è costruito con robusti materiali resistenti alle alte temperature come l'acciaio inossidabile. Deve sopportare il calore intenso irradiato dalla massa fusa e l'immensa differenza di pressione tra il vuoto interno e l'atmosfera esterna.

Inoltre, i corpi dei forni sono spesso integrati con un sistema di raffreddamento, tipicamente tramite camicie d'acqua, per gestire la loro temperatura e prevenire guasti strutturali durante operazioni prolungate ad alta temperatura.

In Che Modo il Corpo Abilita il Meccanismo di Fusione

Sebbene il corpo del forno non sia la fonte di calore, è il palcoscenico in cui avviene la fusione e il centro che collega tutti i sistemi critici.

Un Palcoscenico per l'Induzione Elettromagnetica

La fusione vera e propria viene eseguita tramite induzione elettromagnetica, dove una potente corrente alternata in una bobina genera un campo magnetico. Questo campo induce correnti parassite all'interno della carica metallica e la resistenza elettrica del materiale stesso genera un calore intenso, facendola fondere.

Il corpo del forno fornisce lo spazio controllato e inerte dove ciò può accadere senza che il metallo reagisca con l'aria esterna.

Integrazione con Sistemi Critici

Il corpo è la struttura centrale che unisce i vari componenti del forno. Presenta aperture per il sistema a vuoto, passaggi isolati per l'alimentazione che energizza la bobina a induzione e collegamenti per il sistema di raffreddamento.

Questa integrazione rende il corpo il fulcro operativo del forno, collegando fisicamente ogni sistema necessario per una fusione di successo.

Comprendere le Sfide Operative

Il ruolo del corpo del forno non è privo di difficoltà. Il suo design deve tenere conto delle sfide fisiche intrinseche che sorgono durante il funzionamento.

Il Problema del Degassamento (Outgassing)

Durante il ciclo di riscaldamento, le materie prime che vengono fuse, e persino i componenti interni del forno stesso, rilasciano gas intrappolati in un processo chiamato degassamento (outgassing).

Questo fenomeno lavora contro il sistema a vuoto, aumentando la pressione all'interno della camera. Un sistema a vuoto ad alte prestazioni, unito a un corpo adeguatamente sigillato, è essenziale per aspirare questi gas e mantenere il livello di vuoto desiderato.

Selezione dei Materiali e Durabilità

La scelta del materiale per il corpo del forno, come l'acciaio inossidabile, comporta compromessi critici. Il materiale deve essere sufficientemente resistente per resistere alla pressione del vuoto, non reattivo con il processo e capace di sopportare cicli termici costanti senza deformarsi o incrinarsi.

Questo equilibrio tra prestazioni, costo e durata operativa è una considerazione chiave nella progettazione e manutenzione del forno.

Applicare Questo al Tuo Obiettivo

Comprendere la funzione del corpo del forno aiuta a dare priorità ai diversi aspetti del processo di fusione sotto vuoto in base al proprio obiettivo.

- Se il tuo obiettivo principale è produrre leghe reattive di elevata purezza (come titanio o superleghe): La capacità del corpo del forno di mantenere un vuoto profondo e privo di contaminanti è la sua funzione più critica.

- Se il tuo obiettivo principale è l'efficienza e la coerenza del processo: L'integrazione perfetta del corpo con i sistemi di raffreddamento e vuoto è fondamentale per ottenere cicli di fusione stabili e ripetibili.

- Se il tuo obiettivo principale è la longevità e la manutenzione delle apparecchiature: I materiali di costruzione e il design del corpo del forno determinano direttamente la sua resistenza allo stress termico e la sua durata operativa complessiva.

In definitiva, considerare il corpo del forno come la base per il controllo ambientale è la chiave per padroneggiare il processo di fusione sotto vuoto.

Tabella Riassuntiva:

| Contributo Chiave | Descrizione |

|---|---|

| Creazione del Vuoto | Forma una camera a tenuta stagna per un ambiente a bassa pressione, essenziale per la fusione. |

| Purezza del Materiale | Previene la contaminazione atmosferica bloccando le reazioni di ossigeno e azoto. |

| Resistenza al Calore | Resiste a temperature estreme e differenziali di pressione con materiali robusti. |

| Integrazione di Sistema | Collega i sistemi di vuoto, alimentazione e raffreddamento per un funzionamento efficiente. |

| Gestione del Degassamento | Supporta i sistemi a vuoto nell'eliminazione dei gas rilasciati durante il riscaldamento per la stabilità. |

Pronto a ottenere una purezza ed efficienza senza pari nei tuoi processi di fusione dei metalli? KINTEK è specializzata in soluzioni per forni ad alta temperatura avanzate, inclusi forni a vuoto e a atmosfera, personalizzati per diversi laboratori. Con la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo controllo delle contaminazioni, durata e perfetta integrazione di sistema. Contattaci oggi per scoprire come la nostra esperienza può elevare i tuoi obiettivi di produzione!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza