In un confronto diretto, i tubi ceramici di quarzo offrono una purezza superiore rispetto ai tubi ceramici di allumina. Sebbene l'allumina ad alta purezza sia eccezionalmente pura, tipicamente tra il 99,5% e il 99,8%, il quarzo (silice fusa) raggiunge un livello di purezza ancora più elevato, pari al 99,99%. Questa distinzione è fondamentale per le applicazioni in cui anche tracce di contaminanti non sono accettabili.

Sebbene il quarzo fornisca il più alto livello di purezza chimica, la scelta tra questi materiali raramente dipende solo dalla purezza. La decisione si basa su un compromesso cruciale: scegliere il quarzo per la sua inerzia in ambienti ultrasensibili o scegliere l'allumina per la sua superiore resistenza meccanica e resistenza agli shock termici in applicazioni più impegnative.

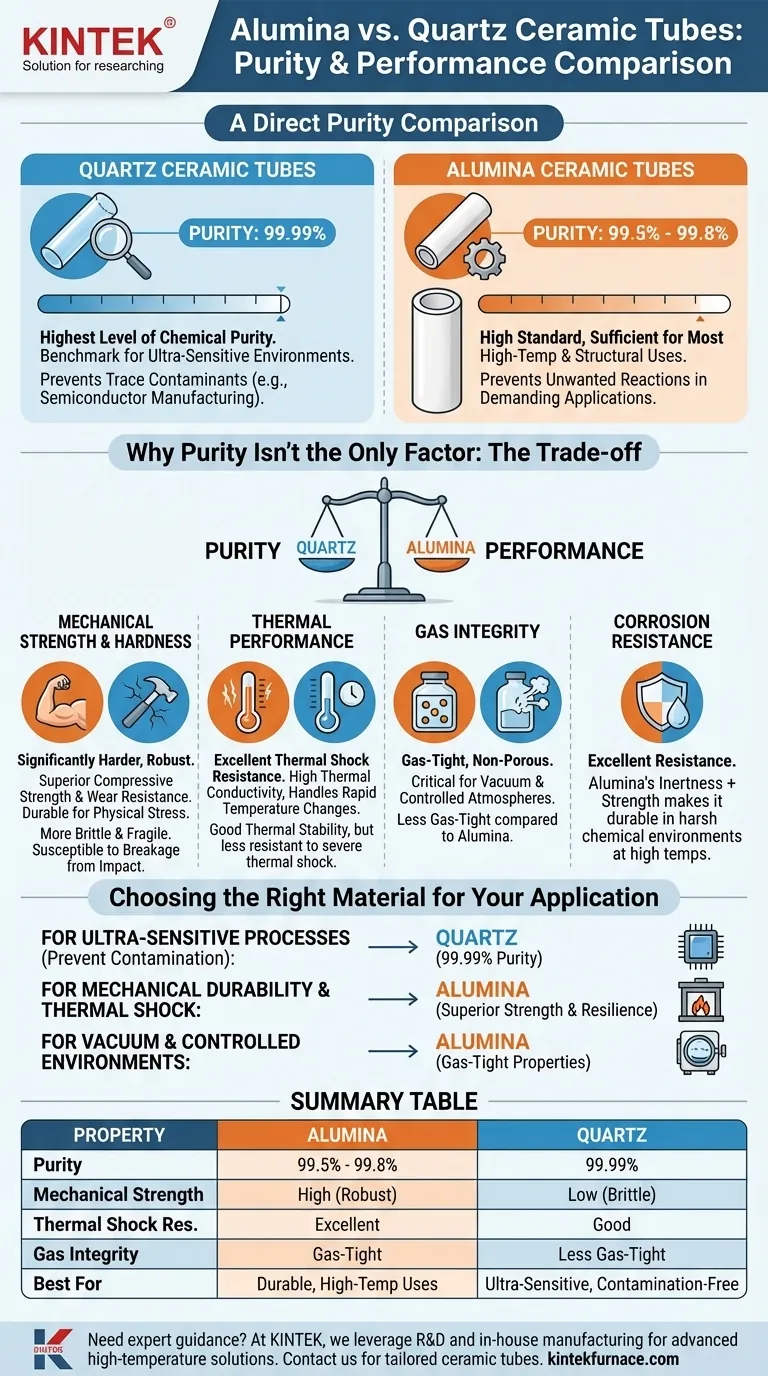

Un Confronto Diretto sulla Purezza

Comprendere i numeri è il primo passo. La sottile differenza nelle percentuali di purezza ha implicazioni significative per la selezione dei materiali in ambienti tecnici.

Quarzo: Il Riferimento della Purezza

Con una purezza del 99,99%, il quarzo è uno dei materiali più puri disponibili per uso industriale e di laboratorio.

Questo livello eccezionalmente basso di impurità lo rende la scelta predefinita per i processi in cui prevenire qualsiasi forma di contaminazione chimica è la priorità assoluta, come nella produzione di semiconduttori o nell'analisi chimica di alta purezza.

Allumina ad Alta Purezza

I tubi di allumina sono specificati dal loro livello di purezza, che varia comunemente dal 99,5% al 99,8%.

Sebbene tecnicamente meno puri del quarzo, questo è comunque uno standard incredibilmente elevato. Per la stragrande maggioranza delle applicazioni di forni, isolamento e strutturali ad alta temperatura, questo livello di purezza è più che sufficiente e previene reazioni indesiderate.

Perché la Purezza Non È l'Unico Fattore

La decisione tra quarzo e allumina va oltre un semplice contest di purezza. Le proprietà meccaniche e termiche dell'allumina spesso la rendono una scelta più pratica, anche in ambienti ad alto rischio.

Resistenza Meccanica e Durezza

L'allumina è significativamente più dura e meccanicamente più robusta del quarzo. Possiede una resistenza alla compressione superiore e un'eccellente resistenza all'usura e all'abrasione.

Ciò rende l'allumina la scelta ideale per applicazioni che comportano stress fisici, manipolazioni frequenti o dove la durabilità è una preoccupazione primaria. Il quarzo, al contrario, è più fragile e suscettibile alla rottura.

Prestazioni Termiche

L'allumina presenta un'eccellente resistenza agli shock termici e un'elevata conducibilità termica. Ciò le consente di resistere a rapidi cambiamenti di temperatura senza crepe e aiuta a distribuire il calore in modo uniforme.

Sebbene il quarzo abbia un'eccellente stabilità termica, la capacità dell'allumina di gestire i cicli termici è spesso un fattore decisivo per i forni e i tubi di processo che vengono riscaldati e raffreddati rapidamente.

Integrità del Gas e Resistenza alla Corrosione

L'allumina ad alta purezza viene sinterizzata a temperature molto elevate, risultando in un materiale denso e non poroso. È ermetica ai gas (gas-tight), il che è fondamentale per mantenere il vuoto o un'atmosfera protettiva controllata.

Entrambi i materiali hanno un'eccellente resistenza alla corrosione, ma la combinazione di inerzia chimica e resistenza meccanica dell'allumina la rende eccezionalmente durevole in ambienti chimici aggressivi ad alte temperature.

Comprendere i Compromessi

La scelta del materiale giusto richiede di bilanciare la necessità di purezza assoluta con le esigenze di prestazione fisica.

Il Costo della Purezza Assoluta

La ragione principale per scegliere il quarzo è la sua inerzia quasi perfetta. Se il tuo processo non tollera nemmeno livelli di contaminazione dell'ordine delle parti per milione provenienti dal tubo stesso, il quarzo è l'unica opzione.

Tuttavia, questa purezza ha il costo della fragilità meccanica. I tubi di quarzo sono più suscettibili alla rottura a causa di impatti fisici o gravi shock termici rispetto all'allumina.

Le Prestazioni Robuste dell'Allumina

L'allumina rappresenta un potente equilibrio di proprietà. Offre una purezza molto elevata unita a eccellente resistenza, durezza e resilienza termica.

La sua versatilità la rende il materiale "cavallo di battaglia" per migliaia di applicazioni, dai tubi di processo per forni agli isolatori per termocoppie, fino ai componenti laser e ai supporti elettrici.

Scegliere il Materiale Giusto per la Tua Applicazione

Il tuo obiettivo specifico dovrebbe dettare la tua scelta. Basa la tua decisione sul fattore singolo più critico per il successo del tuo progetto.

- Se la tua attenzione principale è prevenire la contaminazione in processi ultrasensibili (come la produzione di semiconduttori): Scegli il quarzo per la sua purezza impareggiabile del 99,99%.

- Se la tua attenzione principale è la durabilità meccanica, la resistenza agli shock termici e l'uso generale ad alta temperatura: Scegli l'allumina ad alta purezza per la sua resistenza e resilienza superiori.

- Se la tua attenzione principale è creare un vuoto o un ambiente gassoso controllato ad alta temperatura: Scegli l'allumina per le sue proprietà di tenuta del gas superiori rispetto al quarzo.

Comprendere questo equilibrio tra purezza assoluta e prestazioni funzionali ti consente di selezionare il materiale ottimale per la tua specifica sfida tecnica.

Tabella Riassuntiva:

| Proprietà | Tubi Ceramici di Allumina | Tubi Ceramici di Quarzo |

|---|---|---|

| Purezza | 99,5% - 99,8% | 99,99% |

| Resistenza Meccanica | Alta (robusta, resistente all'usura) | Bassa (fragile, suscettibile alla rottura) |

| Resistenza agli Shock Termici | Eccellente | Buona |

| Integrità del Gas | Ermetico ai gas | Meno ermetico ai gas |

| Ideale per | Usi durevoli ad alta temperatura | Processi ultrasensibili e privi di contaminazione |

Hai bisogno di una consulenza esperta sulla scelta del tubo ceramico giusto per il tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, tubolari, rotativi, forni sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per migliorare le prestazioni del tuo laboratorio con soluzioni su misura!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento