La corretta manutenzione di un forno a tubo sottovuoto è una disciplina critica, non solo una serie di compiti. Essa coinvolge principalmente l'ispezione regolare, la pulizia e la cura del sistema di vuoto (pompa, guarnizioni e camera), del sistema di erogazione del gas, degli elementi riscaldanti e di tutti gli alimentatori associati. Devi sempre attenerti alle procedure e ai programmi specifici delineati nelle linee guida del produttore della tua apparecchiatura.

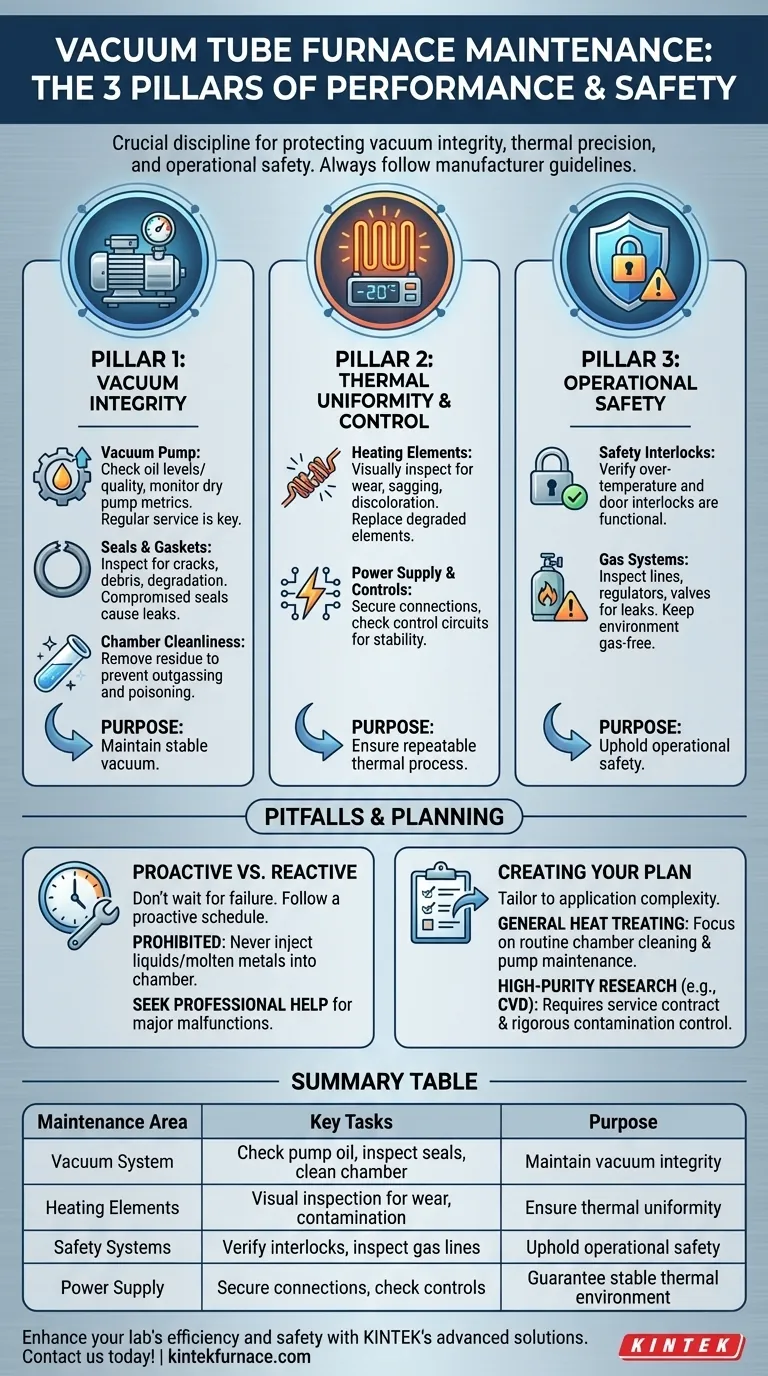

Lo scopo principale della manutenzione non è semplicemente pulire l'attrezzatura. È proteggere i tre pilastri della sua funzione: l'integrità del vuoto, la precisione del processo termico e la sicurezza dell'intera operazione.

Le Basi: Perché la Manutenzione è Cruciale

Un forno sottovuoto è un sistema di componenti interdipendenti e ad alte prestazioni. La mancata manutenzione di una parte compromette inevitabilmente le altre, portando a processi falliti, attrezzature danneggiate o rischi per la sicurezza.

Pilastro 1: Mantenere l'Integrità del Vuoto

L'intero scopo del forno è vanificato se non riesce a raggiungere e mantenere un vuoto stabile.

- La Pompa del Vuoto: Questo è il cuore del sistema. Sono essenziali controlli regolari dei livelli e della qualità dell'olio (per pompe a olio) o il monitoraggio delle metriche di performance (per pompe a secco).

- Guarnizioni e Tenute: Tutte le guarnizioni su porte, porte e passanti devono essere ispezionate per crepe, detriti o degrado. Una guarnizione compromessa è la fonte più comune di una perdita di vuoto.

- Pulizia della Camera: Qualsiasi residuo o contaminazione all'interno del tubo di processo può degassare quando riscaldato, avvelenando l'atmosfera del vuoto e impedendo al sistema di raggiungere la sua pressione target.

Pilastro 2: Garantire Uniformità e Controllo Termico

Una temperatura accurata e uniforme è fondamentale per ottenere risultati ripetibili, sia per la ricottura, la sinterizzazione o la deposizione chimica da fase vapore (CVD).

- Elementi Riscaldanti: Ispezionare visivamente gli elementi per segni di usura, cedimento o scolorimento. La contaminazione dal processo può causarne il degrado e il guasto prematuro.

- Alimentazione e Controlli: Assicurarsi che tutti i collegamenti siano sicuri e che i circuiti di controllo funzionino. Un'alimentazione fluttuante porterà a un ambiente termico instabile.

Pilastro 3: Sostenere la Sicurezza Operativa

Questi sistemi ad alta temperatura operano in condizioni estreme e richiedono un'attenzione intransigente ai protocolli di sicurezza.

- Interblocchi di Sicurezza: Verificare regolarmente che tutte le funzioni di sicurezza, come la protezione da sovratemperatura e gli interblocchi delle porte, siano funzionanti.

- Sistemi a Gas: Se si utilizzano gas di processo, ispezionare tutte le linee, i regolatori e le valvole per rilevare perdite. L'ambiente di lavoro del forno deve essere mantenuto libero da gas infiammabili o corrosivi.

Errori Comuni e Considerazioni

La manutenzione non è una procedura valida per tutti. Comprendere il contesto del proprio lavoro è fondamentale per evitare errori costosi e tempi di inattività non necessari.

L'Impatto della Complessità dell'Applicazione

Non tutti i forni sottovuoto hanno le stesse esigenze di manutenzione. Un semplice forno per trattamenti termici generali è molto meno impegnativo di un sistema CVD ad alta purezza.

- Forni Standard: La manutenzione è spesso semplice, concentrandosi sulla salute di base del sistema di vuoto e sui controlli degli elementi riscaldanti. I requisiti operativi sono meno stringenti.

- Forni CVD Avanzati: Questi richiedono una manutenzione altamente tecnica. La purezza del processo è fondamentale, il che significa che anche una contaminazione minore può rovinare i risultati. La manutenzione è più frequente, più dettagliata e spesso richiede competenze professionali specializzate.

Manutenzione Proattiva vs. Reattiva

Non aspettare mai che si verifichi un problema. Un programma proattivo è la tua migliore difesa.

- Azioni Proibite: Non iniettare mai liquidi o metalli fusi direttamente nella camera del forno. Ciò causa danni immediati e catastrofici.

- Aiuto Professionale: Se si verifica un malfunzionamento o un danno significativo, non tentare una riparazione complessa da solo a meno che tu non sia un tecnico qualificato. Contatta il produttore o un professionista certificato.

Creare il Tuo Piano di Manutenzione

La tua strategia di manutenzione dovrebbe essere direttamente legata all'applicazione e alla complessità del tuo forno.

- Se il tuo obiettivo principale è il trattamento termico generale o la ricottura: La tua massima priorità è la pulizia di routine della camera e una manutenzione costante della pompa del vuoto.

- Se il tuo obiettivo principale è la ricerca ad alta purezza (ad esempio, CVD): Devi investire in un contratto di servizio formale e sviluppare un rigoroso protocollo di controllo della contaminazione.

- Se stai valutando l'acquisto di un nuovo forno: Includi il programma di manutenzione raccomandato dal produttore e i relativi costi nella tua analisi del costo totale di proprietà.

Una routine di manutenzione costante è il modo più efficace per garantire la sicurezza, l'affidabilità e la longevità del tuo forno a vuoto.

Tabella riassuntiva:

| Area di Manutenzione | Compiti Chiave | Scopo |

|---|---|---|

| Sistema di Vuoto | Controllare l'olio della pompa, ispezionare le guarnizioni, pulire la camera | Mantenere l'integrità del vuoto |

| Elementi Riscaldanti | Ispezione visiva per usura, contaminazione | Garantire uniformità termica |

| Sistemi di Sicurezza | Verificare gli interblocchi, ispezionare le linee del gas | Sostenere la sicurezza operativa |

| Alimentazione | Connessioni sicure, controllare i controlli | Garantire un ambiente termico stabile |

Assicura che il tuo forno a tubo sottovuoto operi al massimo delle prestazioni con le soluzioni avanzate di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare l'efficienza e la sicurezza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza