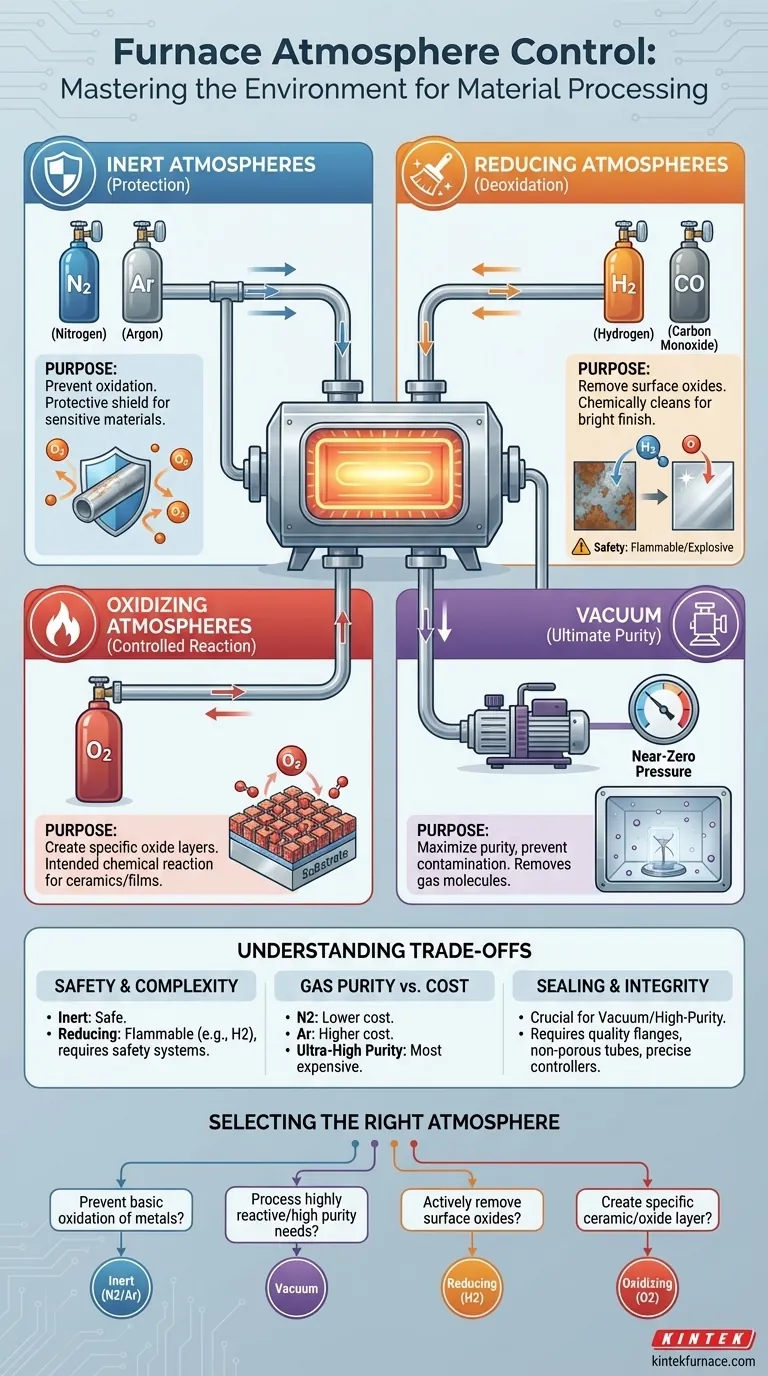

Alla base, un forno elettrico orizzontale può controllare un'ampia gamma di atmosfere per soddisfare specifiche esigenze di lavorazione dei materiali. Queste includono atmosfere inerti come argon e azoto, atmosfere riducenti contenenti idrogeno o monossido di carbonio, atmosfere ossidanti con livelli controllati di ossigeno e un ambiente di vuoto per la massima purezza.

La capacità di controllare con precisione l'atmosfera non è una caratteristica secondaria; è uno strumento fondamentale che trasforma un forno da un semplice riscaldatore in un sofisticato strumento di lavorazione dei materiali. La scelta dell'atmosfera determina direttamente se si sta proteggendo, pulendo o reagendo intenzionalmente con il materiale.

Lo Scopo del Controllo dell'Atmosfera

Il controllo dell'ambiente all'interno di un forno è fondamentale perché a temperature elevate i materiali diventano significativamente più reattivi. Un'atmosfera sbagliata può portare a ossidazione, contaminazione o altri cambiamenti chimici indesiderati che rovinano il campione.

Un controllo adeguato dell'atmosfera garantisce l'integrità del materiale e raggiunge il risultato desiderato del processo termico, sia esso ricottura, sinterizzazione o crescita di un cristallo.

Una Panoramica delle Comuni Atmosfere del Forno

Ogni tipo di atmosfera ha uno scopo tecnico distinto. La selezione dipende interamente dal materiale in lavorazione e dalle proprietà finali desiderate.

Atmosfere Inerti: Per la Protezione

Un'atmosfera inerte è la scelta più comune per prevenire reazioni indesiderate. Inondando il tubo del forno con un gas non reattivo come azoto (N2) o argon (Ar), si sposta l'ossigeno.

Questo protegge il materiale dall'ossidazione, cosa particolarmente importante per metalli e altri composti sensibili durante la lavorazione ad alta temperatura. Pensatela come la creazione di uno scudo protettivo attorno al vostro campione.

Atmosfere Riducenti: Per la Deossidazione

Un'atmosfera riducente va oltre quella inerte. Gas come l'idrogeno (H2) o il monossido di carbonio (CO) non solo prevengono l'ossidazione, ma possono rimuovere attivamente gli strati di ossido esistenti dalla superficie di un materiale.

Questo effetto deossidante è cruciale in applicazioni come la ricottura brillante dei metalli, dove una superficie pulita e priva di ossidi è essenziale. Pulisce chimicamente il materiale ad alte temperature.

Atmosfere Ossidanti: Per Reazioni Controllate

Sebbene spesso evitata, l'ossidazione è talvolta il risultato desiderato. Un'atmosfera ossidante, che comporta l'introduzione intenzionale di ossigeno (O2), viene utilizzata per creare specifici strati di ossido su un materiale.

Ciò è comune nella produzione di alcune ceramiche o per la crescita di film dielettrici su semiconduttori. Qui, l'atmosfera è un reagente, non solo una coperta protettiva.

Vuoto: Per la Massima Purezza

La creazione di un vuoto fornisce l'ambiente di lavorazione più puro possibile rimuovendo quasi tutte le molecole di gas dalla camera. Ciò è essenziale per materiali altamente sensibili che potrebbero essere contaminati anche da tracce di gas.

Il vuoto è anche necessario per evitare che il degassamento interferisca con il processo ed è spesso il primo passo prima di riempire il forno con un gas di processo di elevata purezza.

Comprendere i Compromessi

La scelta di un'atmosfera implica un equilibrio tra costi, complessità e sicurezza. Non esiste un'unica opzione "migliore" per tutti gli scenari.

Sicurezza e Complessità delle Attrezzature

I gas inerti sono relativamente sicuri, ma i gas riducenti come l'idrogeno sono infiammabili ed esplosivi. Il loro utilizzo richiede protocolli di sicurezza specializzati, rilevatori di perdite e sistemi di ventilazione, aumentando significativamente la complessità e il costo dell'impianto.

Purezza del Gas vs. Costo

Il costo del gas stesso è un fattore. L'azoto è generalmente meno costoso dell'argon. Per la maggior parte delle applicazioni, l'azoto di purezza standard è sufficiente, ma per materiali altamente sensibili, potrebbe essere necessario un argon ultra-puro più costoso per prevenire anche reazioni minime.

Tenuta e Integrità del Sistema

Il mantenimento di un'atmosfera specifica, in particolare una di alta purezza o un vuoto, dipende dalla qualità del sistema del forno. Ciò richiede eccellenti flange di tenuta, un tubo del forno non poroso (spesso quarzo o allumina di alta purezza) e precisi controllori di flusso di gas. Un sistema che perde non riuscirà a mantenere l'atmosfera desiderata, compromettendo i risultati.

Selezione dell'Atmosfera Giusta per la Tua Applicazione

La tua scelta dovrebbe essere guidata dall'obiettivo tecnico del tuo processo termico.

- Se il tuo obiettivo primario è prevenire l'ossidazione di base della maggior parte dei metalli: Un'atmosfera inerte di azoto o argon è la scelta più pratica ed economica.

- Se il tuo obiettivo primario è la lavorazione di materiali altamente reattivi o la garanzia della massima purezza: Un ambiente di vuoto è necessario per eliminare potenziali contaminanti.

- Se il tuo obiettivo primario è rimuovere attivamente gli ossidi superficiali per una finitura brillante e pulita: Un'atmosfera riducente contenente idrogeno è lo strumento corretto per il lavoro.

- Se il tuo obiettivo primario è creare uno strato ceramico o di ossido specifico: È necessaria un'atmosfera ossidante controllata per guidare la reazione chimica desiderata.

In definitiva, considerare l'atmosfera del forno come una variabile attiva nel proprio processo è la chiave per ottenere risultati ripetibili e di alta qualità.

Tabella Riepilogativa:

| Tipo di Atmosfera | Gas/Ambiente Chiave | Scopo Primario |

|---|---|---|

| Inerte | Azoto (N2), Argon (Ar) | Prevenire l'ossidazione e proteggere i materiali |

| Riducente | Idrogeno (H2), Monossido di Carbonio (CO) | Rimuovere gli ossidi e pulire le superfici |

| Ossidante | Ossigeno (O2) | Creare strati di ossido per reazioni specifiche |

| Vuoto | Pressione del gas quasi zero | Garantire la massima purezza e prevenire la contaminazione |

Pronto a elevare le capacità del tuo laboratorio con soluzioni su misura per alte temperature? KINTEK è specializzata in sistemi di forni avanzati, inclusi Forni a Muffola, a Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. Con la nostra forte R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo un controllo preciso dell'atmosfera per risultati superiori. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici!

Guida Visiva

Prodotti correlati

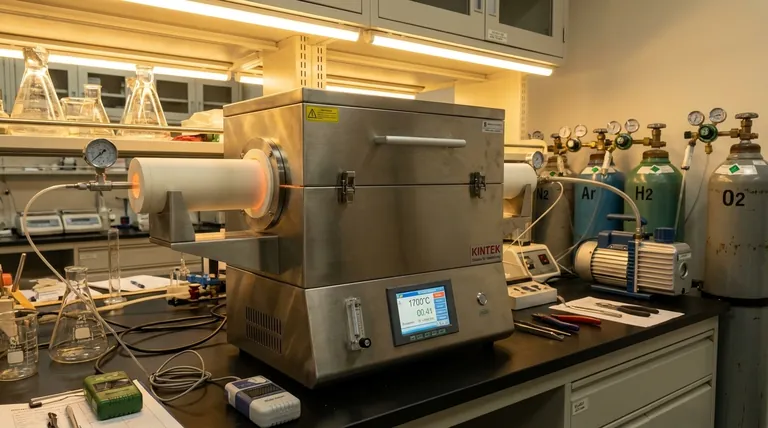

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria