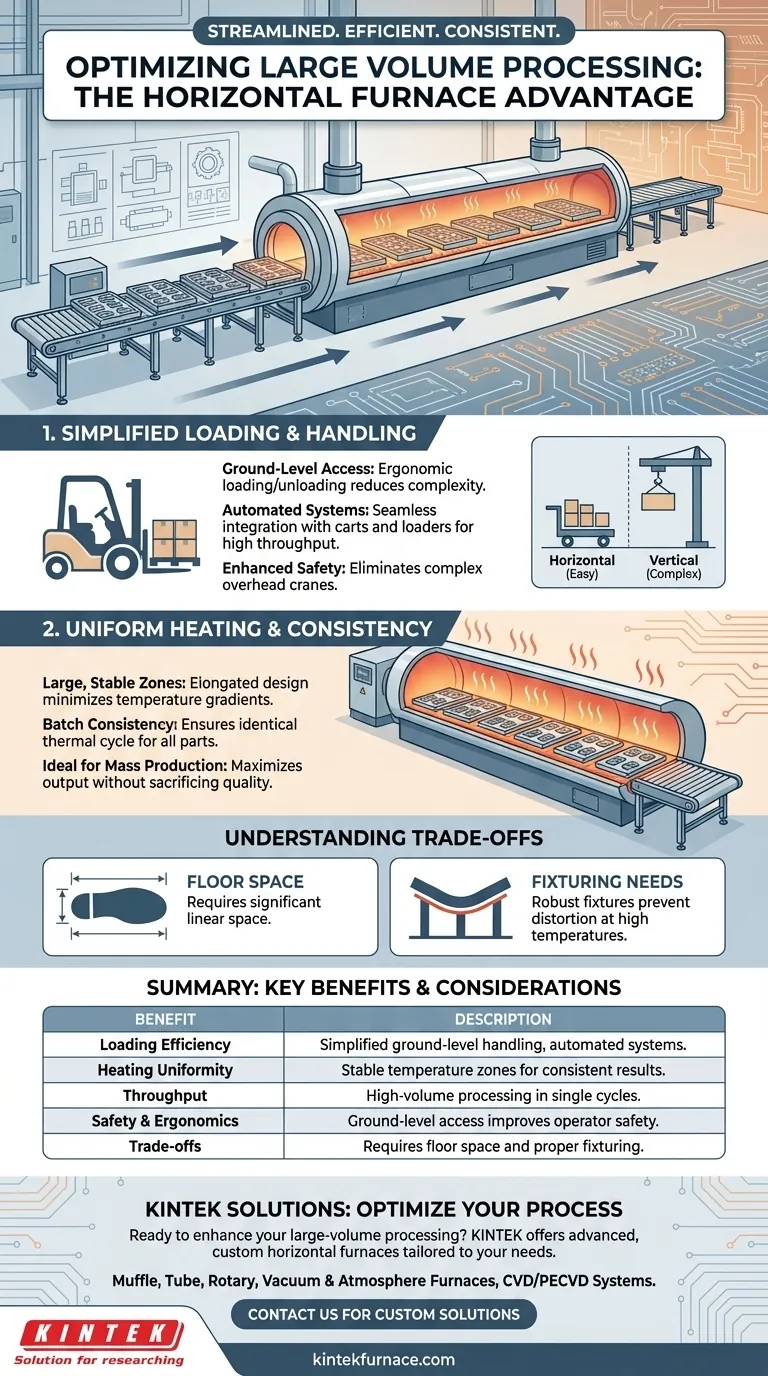

Al suo interno, la configurazione di un forno orizzontale avvantaggia la lavorazione di grandi volumi semplificando le due fasi più critiche: il carico del materiale e il suo riscaldamento uniforme. Questo orientamento consente una movimentazione dei materiali semplificata a livello del suolo e crea un ambiente ideale per un trattamento termico costante su un grande lotto di pezzi, rendendolo una pietra angolare della produzione ad alto rendimento.

Il vantaggio principale di un forno orizzontale non è semplicemente il suo orientamento, ma il modo in cui questo design facilita l'uso di sistemi di movimentazione dei materiali efficienti e automatizzati e garantisce un riscaldamento uniforme, che sono i requisiti chiave per una produzione affidabile e su larga scala.

La meccanica del carico efficiente

Il vantaggio più immediato di una configurazione orizzontale si manifesta prima ancora dell'inizio del processo di riscaldamento. La facilità di carico e scarico si traduce direttamente in una maggiore produttività e una minore complessità operativa.

Movimentazione dei materiali ottimizzata

I forni orizzontali sono progettati per un movimento lineare e diretto. I carichi di lavoro vengono tipicamente posizionati su vassoi o cestelli che possono essere fatti scorrere o convogliati direttamente nella camera tramite carrelli integrati o caricatori automatizzati.

Ciò elimina la necessità di gru o paranchi complessi spesso richiesti per i forni verticali a carico dall'alto, semplificando l'intero flusso di lavoro di movimentazione dei materiali.

Accessibilità e sicurezza migliorate

Caricare un forno all'altezza della vita o del pavimento è intrinsecamente più sicuro e più ergonomico rispetto alla gestione di un carico sospeso.

Gli operatori possono accedere facilmente al carico per il posizionamento, la regolazione e l'ispezione post-processo. Questo accesso a livello del suolo semplifica l'integrazione del forno in una linea di produzione.

Ottimizzazione del processo termico

Oltre al carico, la geometria della camera orizzontale è particolarmente adatta per lavorare grandi volumi di materiale con elevata coerenza.

Creazione di zone a temperatura uniforme

La forma allungata della zona calda orizzontale consente la creazione di aree ampie e stabili di temperatura uniforme. Ciò è fondamentale per processi come la brasatura, la ricottura o la sinterizzazione, dove ogni pezzo in un grande lotto deve subire esattamente lo stesso ciclo termico.

Questa configurazione minimizza i gradienti di temperatura, garantendo proprietà metallurgiche coerenti su tutto il carico di lavoro.

Ideale per la consistenza del lotto

L'area di carico piatta ed estesa consente di disporre numerosi pezzi su un unico livello o in cestelli strutturati. Questa disposizione assicura che ogni pezzo sia esposto in modo uniforme agli elementi riscaldanti e all'ambiente di vuoto.

Lavorando più pezzi in un unico ciclo affidabile, il forno massimizza la produzione senza sacrificare il controllo qualità.

Comprendere i compromessi

Sebbene potenti, le configurazioni orizzontali non sono universalmente superiori. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Considerazioni sullo spazio a pavimento

I forni orizzontali, per loro natura, richiedono una notevole quantità di spazio lineare a pavimento. In una struttura affollata dove i metri quadrati sono preziosi, un forno verticale con un ingombro ridotto potrebbe essere una scelta più pratica.

La lunghezza complessiva deve tenere conto del corpo del forno, dell'area di carico/scarico e di eventuali sistemi di trasporto associati.

La necessità di attrezzature adeguate (Fixturing)

Per pezzi lunghi, pesanti o delicati, il rischio di cedimento o distorsione ad alte temperature può essere una preoccupazione in un orientamento orizzontale.

Ciò impone l'uso di supporti e attrezzature robuste e ben progettate per mantenere l'integrità geometrica dei pezzi durante l'intero ciclo termico. La progettazione e il costo di queste attrezzature devono essere considerati nel processo complessivo.

Fare la scelta giusta per la vostra applicazione

La selezione dell'orientamento corretto del forno dipende interamente dai vostri obiettivi di produzione specifici, dai vincoli della struttura e dalla natura dei pezzi lavorati.

- Se la vostra priorità è la produzione di lotti ad alto rendimento: la configurazione orizzontale è la scelta predefinita grazie alla sua efficienza senza pari nel carico e nella lavorazione di carichi ampi e standardizzati.

- Se la vostra priorità è risparmiare spazio a pavimento: un forno verticale potrebbe essere più adatto, poiché il suo ingombro è significativamente inferiore a parità di volume della camera.

- Se la vostra priorità è lavorare pezzi molto lunghi e sottili che non devono deformarsi: un forno verticale, dove il pezzo può essere appeso per evitare cedimenti, potrebbe offrire un vantaggio distinto.

Comprendere questi principi fondamentali di progettazione vi consente di selezionare l'attrezzatura che meglio si allinea con i vostri obiettivi operativi e finanziari.

Tabella riassuntiva:

| Aspetto | Vantaggio |

|---|---|

| Efficienza di carico | Movimentazione semplificata a livello del suolo con sistemi automatizzati, che riduce la complessità e il tempo |

| Uniformità di riscaldamento | La camera allungata crea zone di temperatura stabili per risultati di lotto coerenti |

| Produttività | Consente la lavorazione di grandi volumi in cicli singoli, ideale per la produzione di massa |

| Sicurezza ed ergonomia | L'accesso a livello del suolo migliora la sicurezza dell'operatore e la facilità d'uso |

| Compromessi | Richiede più spazio a pavimento e attrezzature adeguate per prevenire la distorsione dei pezzi |

Pronti a ottimizzare la vostra lavorazione di grandi volumi con un forno orizzontale personalizzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD, con forti capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali e produttive uniche. Contattateci oggi stesso per discutere come i nostri forni possono migliorare la vostra efficienza e resa!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master