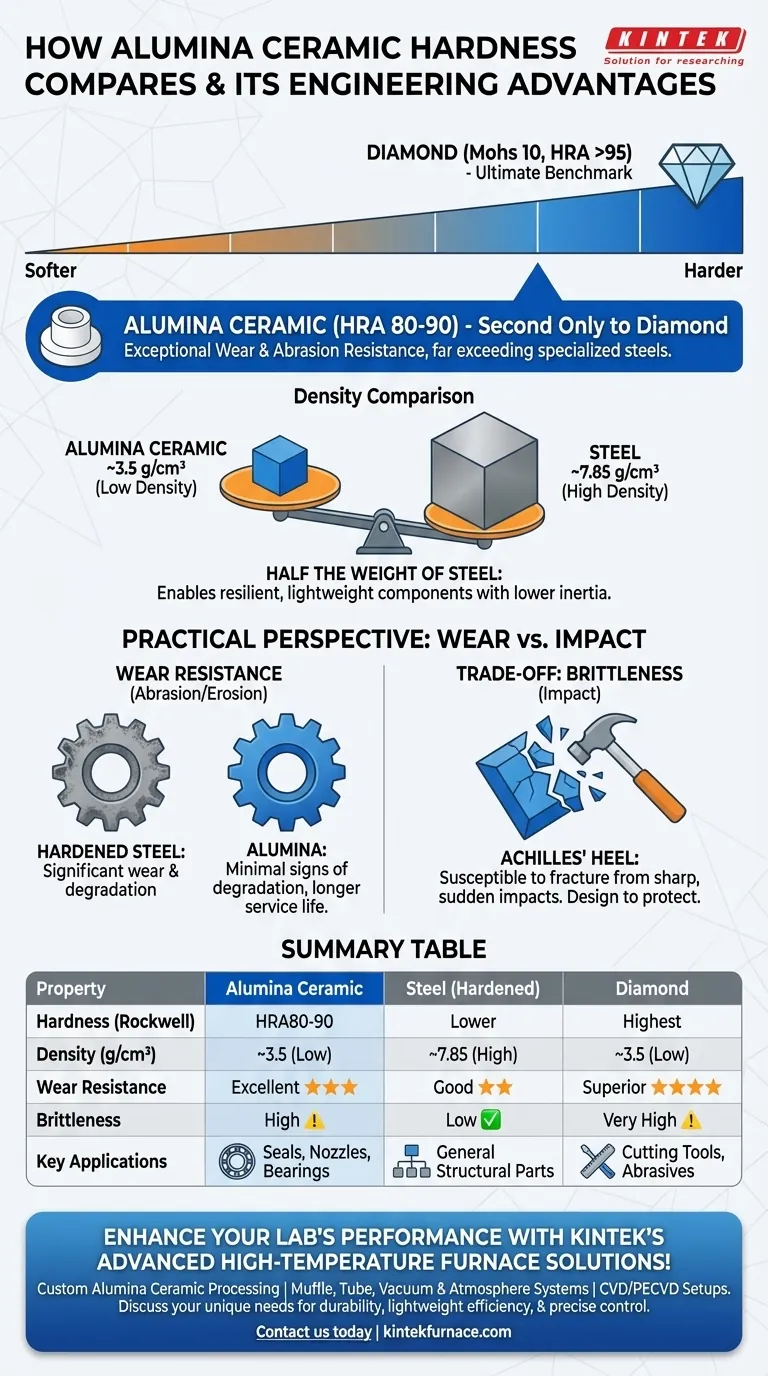

In termini di durezza assoluta, la ceramica di allumina è uno dei materiali più formidabili utilizzati nell'ingegneria moderna, superata solo dal diamante. Con una durezza Rockwell di HRA80-90, la sua capacità di resistere all'usura superficiale e all'abrasione supera di gran lunga quella anche degli acciai speciali resistenti all'usura e degli acciai inossidabili.

Sebbene l'estrema durezza dell'allumina conferisca una resistenza all'usura eccezionale, il suo vero vantaggio ingegneristico risiede nella combinazione di questa durabilità con una densità pari alla metà di quella dell'acciaio. Questa combinazione consente la creazione di componenti altamente resilienti senza il costo aggiuntivo di peso dei metalli tradizionali.

Una Prospettiva Pratica sulla Durezza

Comprendere il grado di durezza di un materiale è meno una questione del numero in sé e più di ciò che significa per le prestazioni e la longevità in un'applicazione reale. La durezza è un indicatore diretto della resistenza all'usura.

Il Confronto con i Metalli

Il punto di confronto più comune è l'acciaio. La durezza dell'allumina, che si traduce in una resistenza all'usura superiore, significa che durerà significativamente più a lungo nelle applicazioni che comportano abrasione, erosione o contatto strisciante.

Laddove un componente in acciaio temprato potrebbe usurarsi e richiedere la sostituzione, un equivalente in ceramica di allumina mostra spesso segni minimi di degrado, prolungando la vita utile e riducendo i tempi di inattività per la manutenzione.

Il Parametro di Riferimento del Diamante

Affermare che l'allumina è "seconda solo al diamante" la colloca nella fascia più alta della durezza dei materiali. Il diamante si trova in cima alla scala di Mohs (10) ed è il materiale naturale più duro conosciuto.

Sebbene l'allumina non sia dura come il diamante, è molto più dura della maggior parte degli altri materiali e offre una soluzione molto più conveniente per le applicazioni industriali in cui la resistenza all'usura estrema è il requisito principale.

Comprendere i Compromessi e le Proprietà

Nessuna scelta di materiale viene fatta in un vuoto. Sebbene la durezza dell'allumina sia la sua caratteristica distintiva, altre proprietà sono fondamentali da considerare per un'applicazione di successo.

Vantaggio Chiave: Bassa Densità

La densità delle ceramiche di allumina è di circa 3,5 g/cm³, che è circa la metà di quella dell'acciaio (che è di circa 7,85 g/cm³).

Questo è un vantaggio significativo. L'utilizzo dell'allumina può ridurre drasticamente il peso dei componenti, il che a sua volta riduce il carico complessivo sulle apparecchiature. Per le parti in movimento, ciò significa inerzia ridotta, consentendo velocità più elevate e un minor consumo energetico.

Il Tallone d'Achille della Ceramica: Fragilità

Come regola generale, i materiali estremamente duri tendono ad essere fragili. L'allumina non fa eccezione. Sebbene eccella nel resistere ai graffi superficiali e all'usura graduale, può essere suscettibile alla frattura dovuta a impatti improvvisi e acuti.

Questo compromesso tra durezza e tenacità è una considerazione fondamentale. La progettazione deve proteggere il componente ceramico da impatti diretti ad alta energia per sfruttare la sua superiore resistenza all'usura.

Altre Caratteristiche Distintive

Oltre alla durezza, l'allumina offre anche elevata stabilità termica ed eccellenti proprietà di isolamento elettrico. Ciò la rende un materiale multifunzionale adatto ad ambienti in cui sono una preoccupazione le alte temperature o le correnti elettriche.

Come Applicarlo al Tuo Progetto

La tua scelta del materiale dovrebbe essere guidata dalla sfida principale che stai cercando di risolvere.

- Se il tuo obiettivo principale è massimizzare la resistenza all'usura: L'allumina è una scelta privilegiata per componenti come guarnizioni, ugelli, cuscinetti e rivestimenti in cui l'abrasione è la causa principale di guasto.

- Se il tuo obiettivo principale è alte prestazioni con peso ridotto: La combinazione di durezza e bassa densità dell'allumina è ideale per le parti mobili nei macchinari di precisione che richiedono sia durata che bassa inerzia.

- Se il tuo obiettivo principale è resistere a forze di impatto elevate: Devi valutare attentamente la fragilità dell'allumina e progettare il sistema per mitigare gli shock o considerare un materiale più tenace, sebbene meno duro.

Bilanciando la sua durezza di livello mondiale rispetto alla sua intrinseca fragilità, puoi utilizzare efficacemente la ceramica di allumina per risolvere le tue sfide ingegneristiche più impegnative legate all'usura.

Tabella Riassuntiva:

| Proprietà | Ceramica di Allumina | Acciaio (Temperato) | Diamante |

|---|---|---|---|

| Durezza (Rockwell) | HRA80-90 | Inferiore all'allumina | Massima |

| Densità (g/cm³) | ~3,5 | ~7,85 | ~3,5 |

| Resistenza all'Usura | Eccellente | Buona | Superiore |

| Fragilità | Alta | Bassa | Molto Alta |

| Applicazioni Chiave | Guarnizioni, ugelli, cuscinetti | Parti strutturali generali | Utensili da taglio, abrasivi |

Migliora le prestazioni del tuo laboratorio con le avanzate soluzioni per forni ad alta temperatura di KINTEK! La nostra esperienza in R&S e la produzione interna ci consentono di fornire lavorazioni su misura delle ceramiche di allumina per diversi laboratori. Dai forni a muffola e a tubo ai sistemi sottovuoto e ad atmosfera, fino alle configurazioni CVD/PECVD, offriamo una profonda personalizzazione per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi stesso per discutere di come le nostre soluzioni possono portare una durabilità superiore, efficienza leggera e controllo termico preciso ai vostri progetti!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono i requisiti dei materiali per i tubi dei forni? Ottimizzare le prestazioni e la sicurezza nei laboratori ad alta temperatura