In breve, il processo di evacuazione utilizza un sistema di vuoto dedicato per pompare meccanicamente aria e altri gas fuori da una camera di forno sigillata. Questo sistema, composto da pompe per vuoto, valvole e manometri, riduce la pressione interna a un livello specifico e predeterminato prima dell'inizio del ciclo di riscaldamento. L'obiettivo primario è creare un ambiente controllato a basso tenore di ossigeno.

L'evacuazione è più di una semplice rimozione dell'aria; è il passo fondamentale per ottenere il controllo metallurgico. Creando un quasi-vuoto, si prevengono reazioni chimiche indesiderate come l'ossidazione, assicurando che l'integrità e la finitura superficiale del materiale siano preservate ad alte temperature.

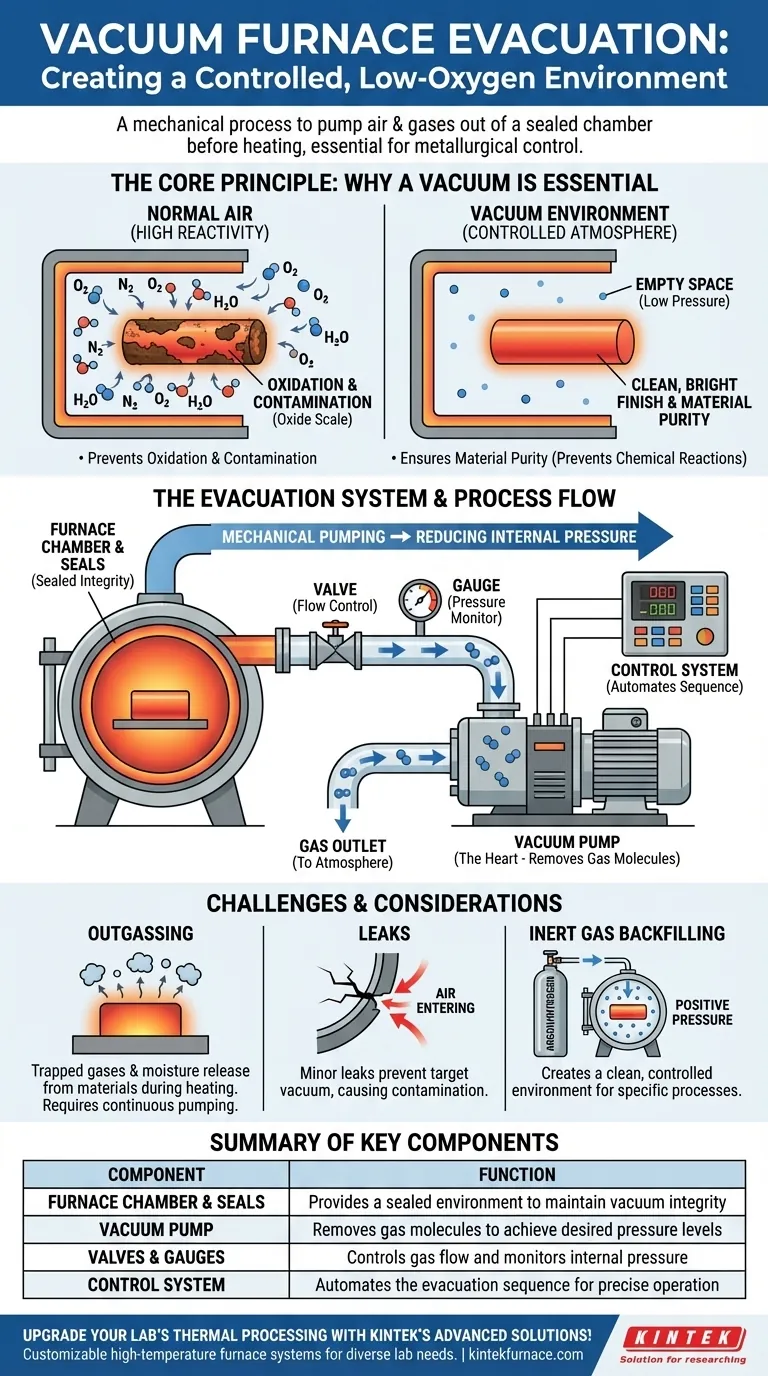

Il Principio Fondamentale: Perché il Vuoto è Essenziale

La ragione principale per operare un forno sotto vuoto è controllare l'atmosfera che circonda il pezzo. A temperature elevate, i materiali diventano significativamente più reattivi, e i gas presenti nell'aria normale possono causare effetti indesiderati.

Prevenire l'Ossidazione e la Contaminazione

Il beneficio più immediato è la rimozione dell'ossigeno. Ad alte temperature, l'ossigeno reagirà prontamente con la superficie della maggior parte dei metalli, creando uno strato di scaglia di ossido. Un ambiente sottovuoto elimina efficacemente questa possibilità, risultando in una finitura pulita e brillante del pezzo.

Garantire la Purezza del Materiale

Oltre all'ossigeno, il sistema di vuoto rimuove altri gas atmosferici e l'umidità. Ciò previene reazioni chimiche indesiderate che potrebbero alterare la composizione, le proprietà meccaniche o le prestazioni del materiale, il che è fondamentale per applicazioni ad alta purezza.

Una Panoramica del Sistema di Evacuazione

Il processo di evacuazione non è la funzione di un singolo componente, ma piuttosto di un sistema integrato che lavora in concerto.

La Camera del Forno e le Guarnizioni

Il processo inizia con una camera del forno sigillata o "guscio". L'integrità di questo recipiente e delle sue guarnizioni è fondamentale per garantire che un vuoto possa essere raggiunto e mantenuto senza perdite.

La Pompa del Vuoto

Questo è il cuore del sistema. La pompa del vuoto è responsabile della rimozione fisica delle molecole di gas dalla camera sigillata, trasferendole nell'atmosfera esterna. Il tipo e la potenza della pompa determinano la bassa pressione (o la "profondità" del vuoto) che può essere raggiunta.

Valvole e Dispositivi di Misurazione

Le valvole sono utilizzate per isolare la camera del forno dalla pompa e per controllare il flusso dei gas. Un dispositivo di misurazione del vuoto, o manometro, monitora costantemente la pressione all'interno della camera, fornendo il feedback necessario per sapere quando il livello di vuoto target è stato raggiunto.

Il Sistema di Controllo

Un moderno forno sottovuoto utilizza un sistema di controllo automatizzato. Questo sistema orchestra l'intera sequenza, attivando le pompe per iniziare l'evacuazione e consentendo l'accensione degli elementi riscaldanti solo dopo che il livello di vuoto richiesto è stato confermato.

Comprendere i Compromessi e le Insidie Comuni

Sebbene la creazione di un vuoto sia altamente benefica, il processo implica considerazioni chiave e potenziali sfide che devono essere gestite per un funzionamento di successo.

Livello di Vuoto vs. Tempo di Processo

Raggiungere un vuoto molto profondo richiede sistemi di pompaggio più potenti e significativamente più tempo. Per molti processi, un vuoto moderato che rimuove semplicemente l'ossigeno reattivo è spesso sufficiente e più economico rispetto al tiraggio di un vuoto "duro".

Il Problema del Degassamento

Man mano che il pezzo e i componenti interni del forno si riscaldano, possono rilasciare gas e umidità intrappolati in un processo chiamato degassamento. Il sistema di vuoto deve continuare a funzionare durante il ciclo di riscaldamento per rimuovere questi gas rilasciati e mantenere la pressione desiderata.

Perdite nel Sistema

Anche una minima perdita in una guarnizione o raccordo può impedire al forno di raggiungere il suo livello di vuoto target. Ciò consente all'ossigeno e ad altri contaminanti di entrare nella camera, vanificando lo scopo del processo e potenzialmente rovinando il pezzo.

Riempiemento con Gas Inerte

Il vuoto non è sempre l'atmosfera di lavorazione finale. Spesso, la camera viene evacuata per rimuovere i contaminanti e quindi riempita con un gas inerte ad alta purezza, come argon o azoto. Questo crea un ambiente pulito a pressione positiva per processi specifici come la brasatura o la tempra a gas.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri specifici del processo di evacuazione dovrebbero essere adattati al materiale in lavorazione e al risultato desiderato.

- Se il tuo obiettivo principale è prevenire l'ossidazione superficiale (es. ricottura brillante): Un vuoto moderato per rimuovere la maggior parte dell'ossigeno atmosferico è spesso sufficiente ed efficiente.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza (es. produzione di impianti medici o brasatura aerospaziale): Un vuoto più profondo è fondamentale per rimuovere tracce di contaminanti e gestire efficacemente il degassamento.

- Se il tuo obiettivo principale è il riscaldamento e il raffreddamento controllato: Usa l'evacuazione per creare una base pulita, quindi riempi con un gas inerte per fornire un trasferimento di calore uniforme e consentire una rapida tempra a gas.

In definitiva, padroneggiare il processo di evacuazione è fondamentale per ottenere risultati prevedibili e di alta qualità nella moderna lavorazione termica.

Tabella Riepilogativa:

| Componente | Funzione |

|---|---|

| Camera del Forno & Guarnizioni | Fornisce un ambiente sigillato per mantenere l'integrità del vuoto |

| Pompa del Vuoto | Rimuove le molecole di gas per raggiungere i livelli di pressione desiderati |

| Valvole & Manometri | Controlla il flusso di gas e monitora la pressione interna |

| Sistema di Controllo | Automatizza la sequenza di evacuazione per un funzionamento preciso |

Aggiorna il tuo laboratorio di lavorazione termica con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Muffola, Tubo, Rotanti, Sottovuoto & Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e risultati. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.