Nella sua essenza, la progettazione di un forno rotativo a induzione elettromagnetica migliora la sicurezza operativa sostituendo fondamentalmente la combustione a fiamma libera con un metodo di riscaldamento elettrico contenuto e controllato con precisione. Questo cambiamento elimina intere categorie di rischio associate allo stoccaggio del carburante, ai sottoprodotti della combustione e all'instabilità termica, mentre i suoi sistemi di controllo avanzati forniscono monitoraggio proattivo e protezioni automatizzate.

Il principale vantaggio in termini di sicurezza di un forno a induzione elettromagnetica non è solo una singola caratteristica, ma un cambiamento sistemico nel principio di riscaldamento stesso. Passando dalla combustione all'elettricità, la progettazione rimuove intrinsecamente i pericoli di incendio, esplosione e atmosfere incontrollate comuni nei forni tradizionali alimentati a combustibile.

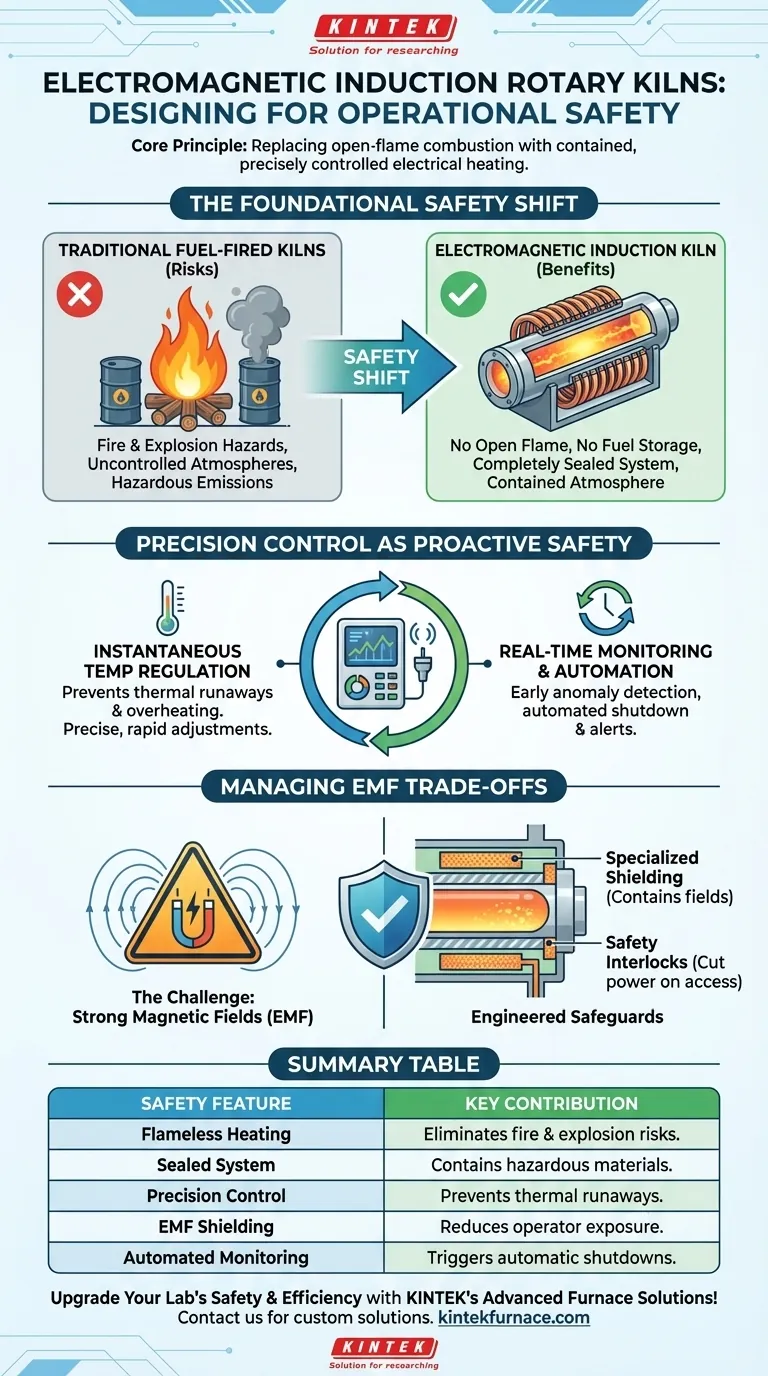

Il Cambiamento Fondamentale di Sicurezza: Dalla Combustione all'Induzione

I contributi alla sicurezza più significativi derivano dalla decisione di utilizzare l'induzione elettromagnetica come fonte di calore. Questa scelta ha benefici a cascata attraverso l'intero design del sistema.

Eliminazione delle Fiamme Libere e dei Pericoli Dovuti al Carburante

I forni tradizionali si basano sulla combustione diretta o indiretta di gas, olio o carbone. Ciò introduce rischi intrinseci che il riscaldamento a induzione evita completamente.

Il riscaldamento a induzione genera calore direttamente all'interno del materiale o di un suscettore all'interno del tubo del forno utilizzando un campo magnetico. Ciò significa che non c'è fiamma libera, né linee di alimentazione del carburante, né la necessità di stoccaggio di carburante su larga scala in loco, riducendo drasticamente il rischio di incendi ed esplosioni.

Contenimento dell'Atmosfera di Processo

Poiché il riscaldamento a induzione non richiede ossigeno per la combustione, il forno può essere un sistema completamente sigillato. Il riferimento a "estremità sigillate per il controllo dell'atmosfera" è una caratteristica di sicurezza fondamentale che ciò consente.

Questo contenimento impedisce la fuoriuscita di polveri pericolose, di gas tossici dal materiale lavorato o il rilascio di atmosfere controllate specifiche (come azoto o argon) nell'ambiente dell'operatore.

Il Controllo di Precisione come Meccanismo di Sicurezza Proattivo

L'induzione elettromagnetica è un processo elettrico, che si presta a un livello di controllo difficile da ottenere con la combustione.

Regolazione Istantanea della Temperatura

La potenza alle bobine di induzione può essere regolata istantaneamente, consentendo un controllo della temperatura estremamente preciso e rapido. Ciò previene fughe termiche e surriscaldamento del materiale, che possono danneggiare le apparecchiature e creare situazioni pericolose.

I sistemi di controllo avanzati monitorano costantemente la temperatura e possono apportare micro-regolazioni in tempo reale, assicurando che il processo rimanga entro parametri operativi sicuri senza intervento manuale.

Monitoraggio in Tempo Reale e Automazione

I forni a induzione moderni sono integrati con sofisticati sensori e sistemi PLC (Controllore Logico Programmabile). Questi sistemi forniscono un rilevamento precoce di qualsiasi anomalia operativa.

In caso di problemi, come una variazione del carico del motore o una deviazione della temperatura, il sistema può attivare uno spegnimento automatico o avvisare gli operatori molto prima che il problema si trasformi in un incidente di sicurezza.

Comprendere i Compromessi: Gestione dei Campi Elettromagnetici (CEM)

Sebbene la tecnologia a induzione elimini molti pericoli tradizionali, introduce una nuova considerazione che deve essere gestita correttamente: i campi elettromagnetici.

La Natura dell'Induzione e dei CEM

Il processo di induzione di una corrente per generare calore crea intrinsecamente un forte campo magnetico attorno alle bobine di induzione. L'esposizione non mitigata ad alti livelli di CEM può essere una preoccupazione per la salute del personale.

Misure di Protezione Progettate: Schermatura e Interblocchi

Per affrontare questo problema, i forni a induzione sono progettati con misure protettive ingegnerizzate. Ciò include materiali di schermatura specializzati integrati nell'alloggiamento del forno che contengono i campi magnetici.

Inoltre, gli interblocchi di sicurezza sono spesso utilizzati sui pannelli di accesso. Se un pannello viene aperto durante il funzionamento, l'alimentazione alle bobine viene immediatamente interrotta, assicurando che gli operatori non siano esposti a campi attivi. Queste misure garantiscono che il forno sia conforme a tutte le normative di sicurezza sul lavoro.

Fare la Scelta Giusta per il Tuo Obiettivo

Le caratteristiche di sicurezza di un forno a induzione non sono solo incidentali; sono il risultato diretto della sua tecnologia di base. Quando valuti questa opzione, considera come questi aspetti progettuali si allineano con i tuoi obiettivi principali.

- Se il tuo obiettivo principale è eliminare il rischio di incendio ed esplosione: La progettazione di riscaldamento elettrico senza fiamma di un forno a induzione è una scelta intrinsecamente più sicura rispetto a qualsiasi alternativa alimentata a combustibile.

- Se il tuo obiettivo principale è la lavorazione di materiali pericolosi o sensibili all'aria: La capacità di far funzionare un sistema completamente sigillato offre un contenimento superiore e protezione per l'operatore.

- Se il tuo obiettivo principale è la stabilità del processo e l'automazione: I controlli avanzati in tempo reale offrono sicurezza proattiva prevenendo deviazioni prima che diventino guasti critici.

In definitiva, la progettazione di un forno a induzione elettromagnetica si traduce direttamente in un ambiente di lavorazione termica più prevedibile, contenuto e fondamentalmente più sicuro.

Tabella Riassuntiva:

| Caratteristica di Sicurezza | Contributo Chiave |

|---|---|

| Riscaldamento Senza Fiamma | Elimina i rischi di incendio ed esplosione dalla combustione del carburante |

| Sistema Sigillato | Contiene materiali pericolosi e previene il rilascio di gas tossici |

| Controllo di Precisione | Previene fughe termiche con regolazioni della temperatura in tempo reale |

| Schermatura CEM | Riduce l'esposizione ai campi elettromagnetici per la sicurezza dell'operatore |

| Monitoraggio Automatizzato | Rileva le anomalie precocemente e attiva spegnimenti automatici |

Aggiorna la sicurezza e l'efficienza del tuo laboratorio con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD personalizzati in base alle tue esigenze specifiche. La nostra solida capacità di personalizzazione approfondita garantisce soluzioni precise per una maggiore sicurezza operativa e prestazioni. Contattaci oggi per discutere di come i nostri prodotti possono avvantaggiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero