In fondo, la principale sfida tecnica del cracking in forni tubolari è un problema di scienza dei materiali. Il processo richiede condizioni operative così estreme — in particolare alte temperature, brevi tempi di residenza e bassa pressione parziale degli idrocarburi — da spingere i limiti fisici dei tubi del forno, richiedendo materiali specializzati ad alte prestazioni e tecniche di fabbricazione per prevenire guasti catastrofici.

L'incessante ricerca di rese ed efficienze più elevate nel cracking costringe gli ingegneri a far funzionare i forni ai loro limiti assoluti di materiale e termici. La sfida centrale, quindi, non è solo eseguire il processo, ma gestire l'inevitabile degrado dell'attrezzatura stessa che lo rende possibile.

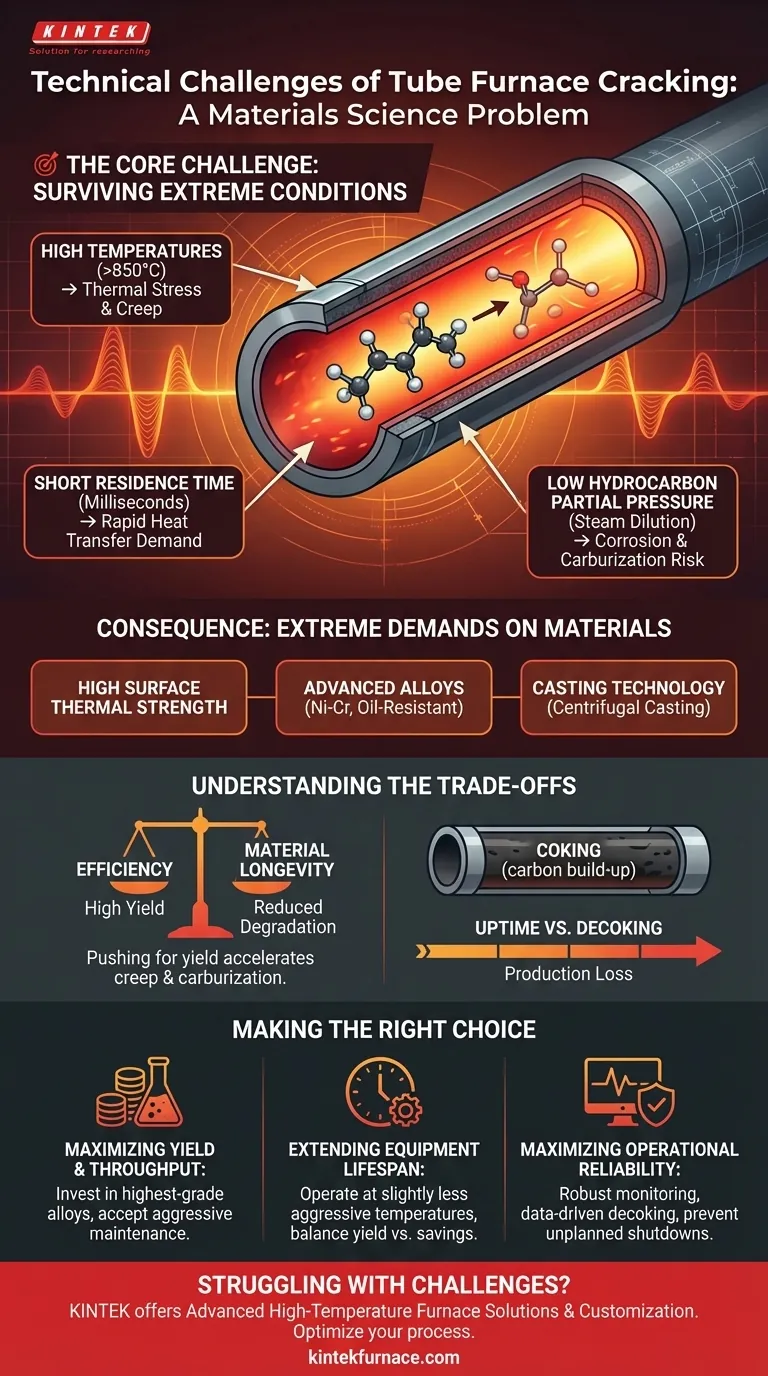

La sfida principale: sopravvivere a condizioni di processo estreme

Per comprendere le difficoltà tecniche, dobbiamo prima apprezzare l'ambiente ostile all'interno di un forno di cracking. L'intero design è un atto di equilibrio, spingendo le condizioni per massimizzare la produzione di prodotti preziosi come etilene e propilene, cercando di mitigare gli effetti collaterali distruttivi.

La richiesta di alte temperature

Il cracking degli idrocarburi in molecole più piccole e più preziose è una reazione endotermica che richiede un enorme apporto di energia. Le temperature di processo all'interno dei tubi possono superare gli 850°C (1560°F), sottoponendo il materiale del tubo a un enorme stress termico.

La necessità di un breve tempo di residenza

Per massimizzare la resa dei prodotti desiderati e impedire che si degradino in prodotti meno preziosi (come metano e coke), la materia prima deve passare attraverso la zona più calda del forno molto rapidamente, spesso in millisecondi. Ciò richiede un tasso incredibilmente elevato di trasferimento di calore dalla parete del tubo al fluido di processo.

Il ruolo della bassa pressione parziale degli idrocarburi

La resa è ulteriormente migliorata diluendo la materia prima idrocarburica con vapore. Ciò abbassa la pressione parziale degli idrocarburi, favorendo le reazioni chimiche che producono etilene. Tuttavia, questo ambiente, in particolare a temperature elevate, può anche accelerare alcune forme di corrosione dei materiali.

Conseguenza 1: Richieste estreme sui materiali dei tubi del forno

Queste condizioni di processo convergono per creare un unico, critico requisito: i tubi del forno devono mostrare eccezionale resistenza e stabilità in un ambiente ostile.

Elevata resistenza termica superficiale

La combinazione di alte temperature e la necessità di un rapido trasferimento di calore crea una domanda per quella che è nota come elevata resistenza termica superficiale. Il materiale non deve solo resistere al calore, ma anche condurlo efficientemente senza perdere la sua integrità strutturale, deformarsi o scorrere nel tempo.

Il requisito per leghe avanzate

Gli acciai standard cedono istantaneamente in queste condizioni. La soluzione risiede nell'uso di tubi in lega ad alta temperatura, tipicamente leghe di nichel-cromo. Questi materiali sono specificamente progettati per essere "resistenti all'olio", il che significa che possono resistere alla carburazione (l'assorbimento di carbonio, che li rende fragili) e all'ossidazione nell'ambiente di processo.

L'importanza della tecnologia di fusione

Il materiale stesso è solo metà della soluzione. È necessaria una tecnologia avanzata per tubi fusi, in particolare la fusione centrifuga, per fabbricare i tubi. Questo metodo produce una struttura a grana densa e uniforme, che è fondamentale per fornire una resistenza costante e la resistenza al danno da scorrimento a temperature elevate.

Comprendere i compromessi

Sebbene la tecnologia di cracking sia matura e altamente efficiente, il suo funzionamento è governato da una serie di difficili compromessi ingegneristici.

Efficienza vs. longevità dei materiali

Il conflitto principale è tra l'ottimizzazione del processo e la durata dell'attrezzatura. Spingere per rese più elevate aumentando la temperatura del forno accelera direttamente i meccanismi di degrado dei materiali come lo scorrimento e la carburazione, accorciando la costosa durata del tubo.

L'inevitabilità della cokizzazione

Anche in condizioni ottimali, una sfida persistente è la cokizzazione — la formazione di depositi di carbonio duri sulla parete interna del tubo. Questo strato di coke agisce come un isolante, riducendo il trasferimento di calore e costringendo gli operatori ad aumentare la temperatura esterna del forno per compensare, il che a sua volta danneggia i tubi più velocemente.

Tempo di attività vs. decoking

L'accumulo di coke alla fine ostruisce il tubo e rende necessario un arresto per un ciclo di "decoking", dove il carbonio viene bruciato con vapore e aria. Ciò rappresenta una significativa perdita di produzione, ponendo il vantaggio del funzionamento continuo contro la realtà della manutenzione richiesta.

Fare la scelta giusta per il tuo obiettivo

Affrontare queste sfide richiede una chiara comprensione del tuo obiettivo operativo primario. La tua strategia per la selezione dei materiali, i parametri operativi e la manutenzione cambierà in base al tuo obiettivo.

- Se il tuo obiettivo principale è massimizzare la resa e la produttività: Devi investire nelle leghe di più alto grado e potenzialmente in rivestimenti anti-cokizzazione avanzati, accettando costi di capitale più elevati e un programma di manutenzione più aggressivo.

- Se il tuo obiettivo principale è estendere la vita utile delle attrezzature e gestire i costi: Dovrai operare a temperature leggermente meno aggressive, bilanciando una potenziale piccola riduzione della resa con significativi risparmi a lungo termine sulla sostituzione dei tubi e sulla manutenzione.

- Se il tuo obiettivo principale è massimizzare l'affidabilità operativa: La tua priorità dovrebbe essere sistemi di monitoraggio robusti per la temperatura della parete del tubo e la pressione di processo, combinati con un programma di decoking prevedibile e basato sui dati per prevenire arresti non pianificati.

In definitiva, far funzionare con successo un forno di cracking è una lezione magistrale nella gestione del delicato equilibrio tra la chimica di processo e l'ingegneria dei materiali.

Tabella riassuntiva:

| Sfida | Dettagli chiave |

|---|---|

| Alte temperature | Superano gli 850°C, causando stress termico e scorrimento del materiale |

| Breve tempo di residenza | Millisecondi nella zona calda, che richiede un rapido trasferimento di calore |

| Bassa pressione parziale degli idrocarburi | La diluizione con vapore accelera la corrosione e la carburazione |

| Cokizzazione | I depositi di carbonio isolano i tubi, riducono l'efficienza, richiedono decoking |

| Degrado del materiale | Richiede leghe di nichel-cromo e fusione centrifuga per la durabilità |

Stai lottando con le sfide del cracking in forni tubolari? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi Forni Tubolari, Forni a Muffola, Forni Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo con precisione i requisiti sperimentali unici di diversi laboratori, garantendo maggiore efficienza, affidabilità e longevità. Contattaci oggi per ottimizzare il tuo processo e superare le estreme esigenze operative!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura