In sintesi, il forno di sinterizzazione per blocchi ceramici dentali è il passaggio finale critico nel flusso di lavoro dell'odontoiatria digitale. Trasforma un grezzo ceramico fresato, morbido, in un restauro finale con l'eccezionale resistenza, l'aderenza precisa e la qualità estetica richieste per la cura moderna del paziente. Senza questo processo di riscaldamento controllato, i materiali ceramici avanzati utilizzati oggi sarebbero clinicamente inutili.

Il forno di sinterizzazione non è un semplice forno; è uno strumento di precisione che sblocca le proprietà fisiche ed estetiche delle ceramiche avanzate come la zirconia. Colma il divario tra il design digitale (CAD/CAM) e un prodotto finale durevole e biocompatibile, rendendolo un pilastro dell'odontoiatria restaurativa ad alte prestazioni.

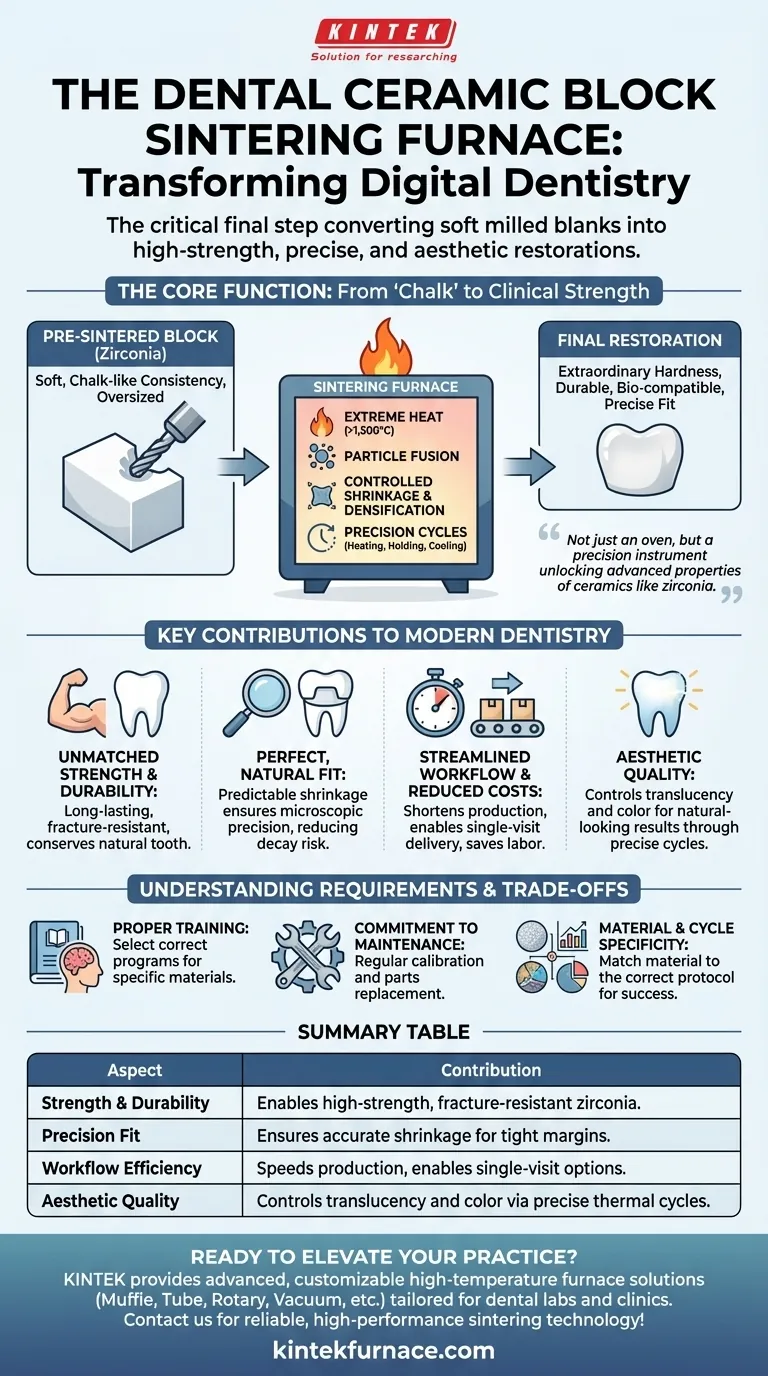

La Funzione Principale: Da 'Gesso' a Resistenza Clinica

Il ruolo primario del forno di sinterizzazione è quello di eseguire un processo termico altamente controllato che modifica fondamentalmente la natura del materiale ceramico.

Dallo Stato Pre-Sinterizzato alla Forma Finale

Dentisti o tecnici di laboratorio iniziano con un blocco ceramico pre-sinterizzato, spesso di zirconia. In questo stato, il materiale è denso ma morbido, con la consistenza del gesso.

Questa morbidezza è intenzionale, poiché consente a una fresatrice di intagliare il restauro, come una corona o un ponte, rapidamente e con un'usura minima sugli strumenti di fresatura. Il compito del forno è prendere questa forma fragile e sovradimensionata e trasformarla.

La Scienza della Sinterizzazione

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite il calore, senza fonderlo fino al punto di liquefazione.

All'interno del forno, la temperatura viene elevata a livelli estremi, spesso oltre i 1.500°C (2.732°F). A questo calore, le singole particelle ceramiche si fondono, eliminando i pori tra di esse e causando il restringimento e la densificazione dell'intero restauro.

Questo processo è ciò che conferisce al restauro finale la sua straordinaria durezza e la capacità di resistere a significative forze masticatorie.

Il Ruolo Critico dei Cicli di Precisione

Un forno di sinterizzazione moderno non si limita a riscaldarsi; segue un programma preciso di riscaldamento, mantenimento e raffreddamento.

Questi cicli attentamente gestiti sono cruciali per prevenire shock termici che potrebbero causare crepe nel restauro. Assicurano inoltre che il materiale si restringa uniformemente, il che è essenziale per ottenere l'aderenza altamente precisa progettata nel software. Diversi cicli possono anche influenzare la traslucenza e il colore finale della ceramica, influenzando il risultato estetico.

Principali Contributi all'Odontoiatria Moderna

L'integrazione dei forni di sinterizzazione offre chiari vantaggi in termini di qualità clinica, efficienza del flusso di lavoro e fattibilità economica.

Resistenza e Durata Ineguagliabili

La zirconia sinterizzata è uno dei materiali più resistenti e durevoli disponibili in odontoiatria. Ciò consente restauri a lunga durata, altamente resistenti alla frattura, anche in sezioni sottili, il che aiuta a conservare una maggiore struttura dentale naturale del paziente.

Ottenere un Adattamento Perfetto e Naturale

Il forno è l'ultimo anello della catena digitale che inizia con uno scanner intraorale. Poiché il ritiro è prevedibile e controllato, la corona sinterizzata finale si adatta al dente del paziente con precisione microscopica. Questo margine stretto riduce il rischio di carie secondaria e irritazione gengivale.

Semplificazione del Flusso di Lavoro e Riduzione dei Costi

Rispetto alle tecniche tradizionali di fusione o stratificazione, un flusso di lavoro digitale con un forno di sinterizzazione riduce significativamente il ciclo di produzione.

Questa velocità consente tempi di consegna più rapidi dai laboratori dentali. Per le cliniche con sistemi interni, può persino consentire la consegna di una corona ceramica permanente ad alta resistenza in un'unica visita, riducendo i costi di manodopera e migliorando l'esperienza del paziente.

Comprendere i Requisiti e i Compromessi

Sebbene potente, un forno di sinterizzazione non è un semplice apparecchio "plug-and-play". Il raggiungimento di risultati coerenti e di alta qualità dipende dalla comprensione dei suoi requisiti operativi.

La Necessità di una Formazione Adeguata

Gli operatori devono essere formati per selezionare il programma di sinterizzazione corretto per il materiale ceramico specifico utilizzato. Diversi tipi di zirconia (ad esempio, ad alta resistenza per posteriori vs. ad alta traslucenza per anteriori) richiedono curve di temperatura e tempi di mantenimento diversi.

L'Impegno per la Manutenzione

Questi forni richiedono una calibrazione regolare per garantire l'accuratezza della temperatura. Gli elementi riscaldanti e altri componenti hanno una durata limitata e devono essere sostituiti come parte di un programma di manutenzione ordinaria. La negligenza in questo porta a risultati incoerenti, restauri falliti e spreco di materiali.

Specificità del Materiale e del Ciclo

Non esiste un ciclo di sinterizzazione universale. L'utilizzo del programma sbagliato può comportare un restauro con estetica scadente, aderenza errata o resistenza compromessa. Il successo dipende da un approccio disciplinato e basato sulla conoscenza che abbini il materiale al protocollo corretto del forno ogni volta.

Fare la Scelta Giusta per il Tuo Obiettivo

L'integrazione di questa tecnologia richiede una chiara comprensione dei tuoi obiettivi primari.

- Se il tuo obiettivo principale è l'eccellenza clinica: Il forno è irrinunciabile per la consegna di restauri ceramici con i più alti standard di resistenza, aderenza e biocompatibilità.

- Se il tuo obiettivo principale è l'efficienza della pratica: Questa tecnologia è il motore per ridurre i tempi di consegna, consentire l'odontoiatria in un'unica visita e ottenere un maggiore controllo sul programma di produzione.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine: Il tuo successo dipende da un impegno per una rigorosa formazione degli operatori e un rigoroso programma di manutenzione per garantire risultati prevedibili.

In definitiva, il forno di sinterizzazione dentale consente ai professionisti di tradurre la precisione digitale in una realtà fisica con fiducia.

Tabella Riepilogativa:

| Aspetto | Contributo |

|---|---|

| Resistenza e Durata | Consente restauri in zirconia ad alta resistenza, resistenti alla frattura, preservando la struttura dentale naturale. |

| Aderenza di Precisione | Garantisce un ritiro accurato per margini stretti, riducendo il rischio di carie e migliorando i risultati per il paziente. |

| Efficienza del Flusso di Lavoro | Velocizza la produzione, consentendo corone in un'unica visita e tempi di consegna del laboratorio più rapidi per risparmi sui costi. |

| Qualità Estetica | Controlla traslucenza e colore attraverso cicli termici precisi per risultati dall'aspetto naturale. |

Sei pronto a elevare la tua pratica dentale con soluzioni di sinterizzazione di precisione? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per laboratori e cliniche dentali. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali e produttive uniche. Che tu stia mirando all'eccellenza clinica, all'efficienza migliorata o all'affidabilità a lungo termine, i nostri forni offrono resistenza, aderenza e vantaggi del flusso di lavoro ineguagliabili. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi con una tecnologia di sinterizzazione affidabile e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori