Per qualsiasi applicazione in forni ad alta temperatura, la finitura superficiale di un tubo ceramico di allumina è un parametro fondamentale che ne determina direttamente le prestazioni e la durata. Una superficie più liscia e pulita riduce al minimo il rischio di contaminazione del processo e migliora l'efficienza del trasferimento di calore. Questi due fattori sono fondamentali per ottenere risultati affidabili e ripetibili in ambienti termici controllati.

La scelta della finitura superficiale non è meramente estetica; è una decisione ingegneristica. La finitura corretta assicura la purezza del processo, migliora l'efficienza termica e preserva l'integrità meccanica del tubo, proteggendo in definitiva il vostro investimento e garantendo il successo della vostra applicazione.

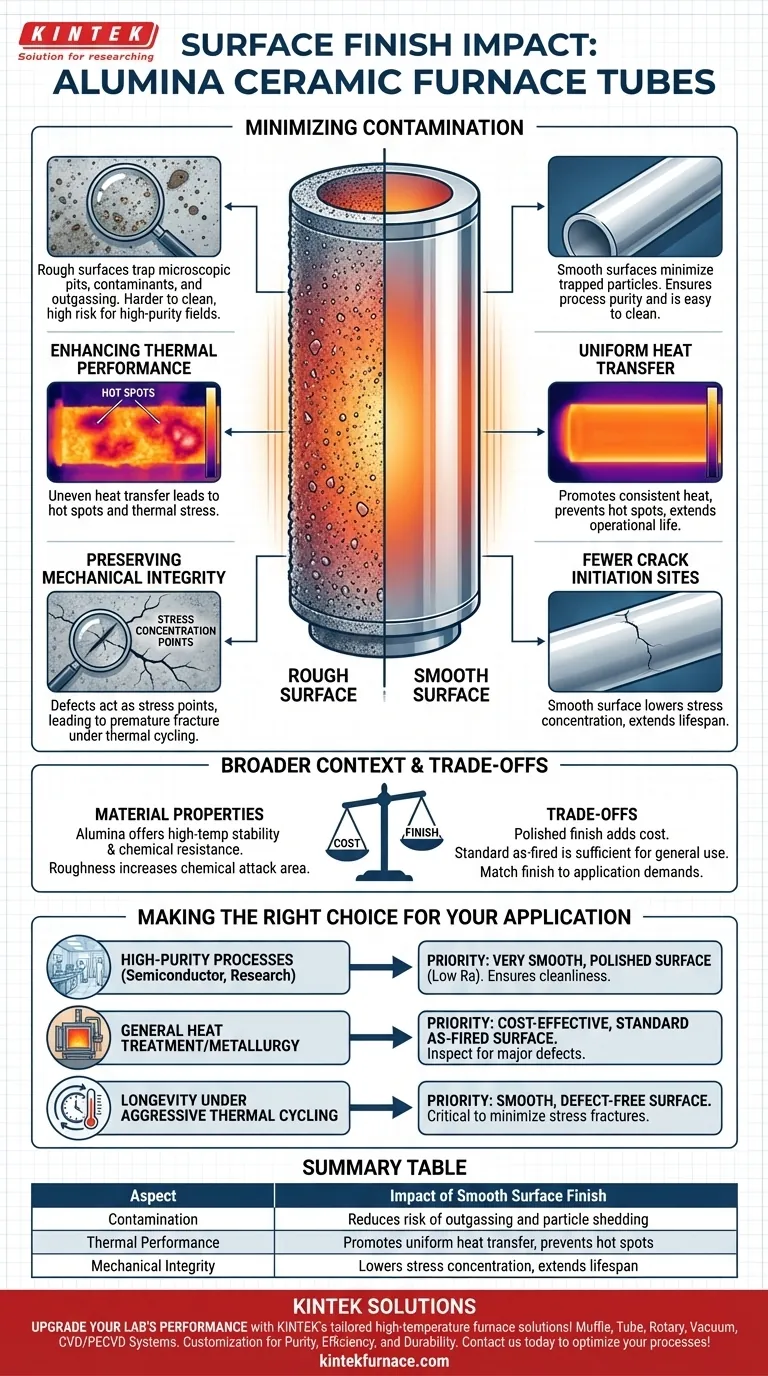

L'Impatto della Finitura Superficiale sulle Prestazioni

La condizione superficiale di un tubo influenza tre aree critiche: la sua pulizia, il suo comportamento termico e la sua durabilità strutturale. Comprendere queste connessioni è fondamentale per selezionare il componente giusto.

Minimizzare la Contaminazione del Processo

Un ruolo primario di un tubo per forno è creare un ambiente controllato e isolato. Una finitura superficiale ruvida mina direttamente questo obiettivo.

Le superfici più ruvide hanno un'area superficiale effettiva maggiore e contengono fosse e valli microscopiche in cui i contaminanti possono rimanere intrappolati. Questo rende il tubo significativamente più difficile da pulire e aumenta il rischio di degasaggio o rilascio di particelle durante il funzionamento, il che è inaccettabile nei campi di elevata purezza come la produzione di semiconduttori.

Migliorare le Prestazioni Termiche

I tubi in allumina sono apprezzati per la loro stabilità termica e la finitura superficiale gioca un ruolo chiave nel modo in cui gestiscono efficientemente il calore.

Una superficie liscia e uniforme promuove un trasferimento di calore più consistente attraverso la parete del tubo. Ciò riduce la probabilità di "punti caldi", che possono indurre stress termico e portare a fessurazioni nel tempo. Un trasferimento termico efficiente è essenziale sia per il controllo del processo sia per estendere la vita operativa del tubo.

Preservare l'Integrità Meccanica

La resistenza meccanica di un componente ceramico è molto sensibile ai difetti superficiali.

Graffi, fosse e persino la trama microscopica di una finitura ruvida possono agire come punti di concentrazione dello stress. Quando il tubo è sottoposto a cicli termici (espansione e contrazione) o a carichi meccanici, questi punti sono quelli da cui le fratture hanno maggiori probabilità di iniziare, portando a un guasto prematuro. Una superficie più liscia ha meno siti di innesco per le crepe.

Comprendere il Contesto Più Ampio

Sebbene la finitura superficiale sia fondamentale, è una delle diverse proprietà interconnesse. Scegliere il tubo giusto significa bilanciare questi fattori in base alla vostra applicazione specifica e al budget.

Le Proprietà del Materiale Definiscono la Base

L'allumina viene scelta per la sua eccellente combinazione di stabilità ad alta temperatura e resistenza chimica. Resiste bene alla maggior parte degli acidi, alcali e ambienti corrosivi in cui metalli o quarzo fallirebbero.

Tuttavia, questa resistenza intrinseca può essere compromessa. Una superficie più ruvida aumenta l'area totale esposta all'attacco chimico, il che può accelerare il degrado anche in un materiale robusto come l'allumina.

Il Compromesso tra Finitura e Costo

Ottenere una superficie altamente lucida, simile a uno specchio, richiede ulteriori fasi di produzione, come la rettifica e la lappatura. Questi processi aggiungono costi significativi.

È fondamentale adattare la finitura superficiale alle esigenze dell'applicazione. Non ogni processo richiede il costo di un tubo perfettamente lucidato. Una superficie standard, "così come cotta", è spesso sufficiente per applicazioni generali di trattamento termico, purché sia priva di difetti significativi.

Errori Comuni da Evitare

L'errore più comune è trattare tutti i tubi di allumina come identici. Non specificare una finitura superficiale appropriata per il vostro processo può portare a contaminazione, risultati incoerenti e guasti imprevisti dell'attrezzatura.

Un altro errore è ignorare l'interazione tra stress termico e meccanico. Un tubo che sembra abbastanza resistente per il carico può guastarsi facilmente se una cattiva finitura superficiale crea punti deboli che vengono poi sfruttati dai cicli termici ripetuti.

Fare la Scelta Giusta per la Vostra Applicazione

Usate il vostro obiettivo primario per guidare la vostra selezione. Questo assicura che state investendo nelle caratteristiche prestazionali che contano di più per il vostro lavoro.

- Se il vostro obiettivo principale sono processi ad alta purezza (es. semiconduttori, ricerca): Dovete dare priorità a una superficie molto liscia e lucida con un basso valore di rugosità superficiale (Ra) per garantire pulizia e ridurre al minimo la contaminazione.

- Se il vostro obiettivo principale è il trattamento termico generale o la metallurgia: Una superficie "così come cotta", standard ed economicamente vantaggiosa, è spesso perfettamente adeguata, purché venga ispezionata per difetti maggiori come crepe o scheggiature.

- Se il vostro obiettivo principale è la longevità sotto cicli termici aggressivi: Una superficie liscia e priva di difetti è fondamentale per ridurre al minimo i punti di concentrazione dello stress e diminuire il rischio di frattura nel tempo.

Trattando la finitura superficiale come un parametro ingegneristico chiave, migliorate direttamente le prestazioni, l'affidabilità e la durata dell'intero vostro sistema ad alta temperatura.

Tabella Riassuntiva:

| Aspetto | Impatto della Finitura Superficiale Liscia |

|---|---|

| Contaminazione | Riduce il rischio di degasaggio e rilascio di particelle |

| Prestazioni Termiche | Promuove un trasferimento di calore uniforme, previene i punti caldi |

| Integrità Meccanica | Riduce la concentrazione dello stress, estende la durata |

Migliora le prestazioni del tuo laboratorio con le soluzioni per forni ad alta temperatura su misura di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo forni avanzati come Muffle, Tubo, Rotativi, Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione assicura un allineamento preciso con le tue esigenze sperimentali uniche, migliorando purezza, efficienza e durata. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e proteggere il tuo investimento!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria