La differenza fondamentale tra la deposizione chimica da fase vapore potenziata al plasma (PECVD) e la deposizione chimica da fase vapore (CVD) convenzionale è la fonte di energia utilizzata per guidare la reazione. Mentre il CVD tradizionale si basa esclusivamente sull'energia termica elevata (calore) per scomporre i gas precursori, il PECVD utilizza un plasma energizzato per avviare le reazioni chimiche. Ciò consente al PECVD di depositare film sottili di alta qualità a temperature significativamente più basse.

In fondo, la scelta tra CVD e PECVD è un compromesso tra temperatura e complessità del processo. L'uso del plasma nel PECVD consente la deposizione su materiali sensibili al calore, un compito impossibile per il CVD convenzionale ad alta temperatura.

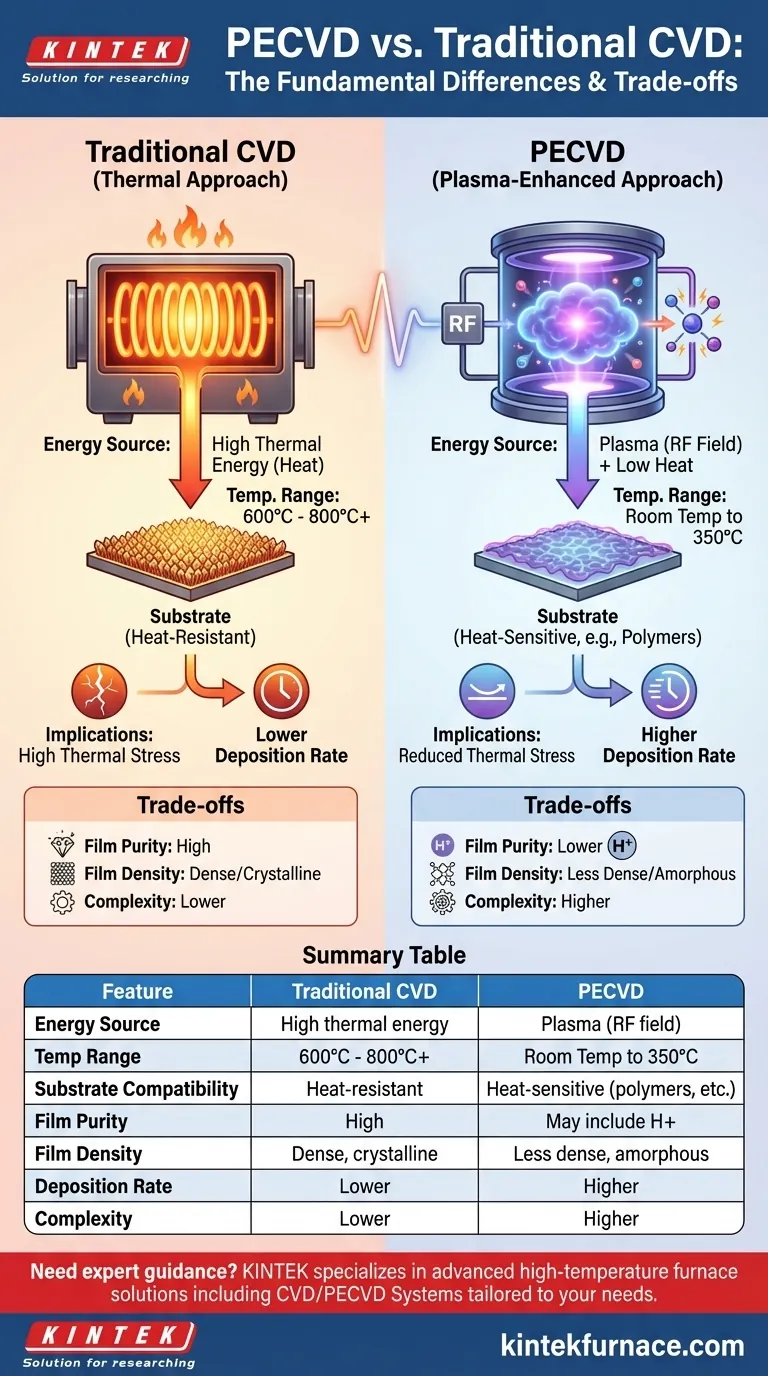

La Distinzione Fondamentale: Fonte di Energia e Temperatura

Il metodo utilizzato per fornire energia determina le condizioni operative e, di conseguenza, le applicazioni per ogni tecnica di deposizione.

CVD Tradizionale: L'Approccio Termico

Il CVD convenzionale è un processo puramente termochimico. I gas precursori vengono introdotti in una camera di reazione dove il substrato viene riscaldato a temperature molto elevate, tipicamente tra 600°C e 800°C, e talvolta molto più alte.

Questo calore intenso fornisce l'energia di attivazione necessaria per rompere i legami chimici nei gas precursori, consentendo loro di reagire e depositarsi come un film sottile solido sulla superficie del substrato.

PECVD: L'Approccio Potenziato al Plasma

Il PECVD introduce un terzo elemento nella camera: il plasma. Il plasma, spesso chiamato il quarto stato della materia, è un gas che è stato energizzato, tipicamente da un campo a radiofrequenza (RF), fino a quando i suoi atomi non sono ionizzati.

Questo processo crea una miscela di elettroni ad alta energia, ioni e radicali liberi reattivi. Queste specie altamente reattive collidono con le molecole di gas precursore, scomponendole e guidando la reazione di deposizione.

Il Ruolo del Plasma

Poiché il plasma, e non solo il calore, fornisce l'energia per la reazione, il substrato può essere mantenuto a una temperatura molto più bassa. I processi PECVD tipicamente operano dalla temperatura ambiente fino a circa 350°C.

Ciò rende il plasma il fattore abilitante per la deposizione a bassa temperatura, espandendo fondamentalmente la gamma di materiali che possono essere rivestiti.

Implicazioni Pratiche della Differenza di Temperatura

La drastica riduzione della temperatura del processo non è solo un dettaglio minore; è la ragione principale della vasta adozione del PECVD e ha conseguenze significative per la produzione.

Compatibilità del Substrato

Questo è il vantaggio più significativo del PECVD. L'alto calore del CVD tradizionale distruggerebbe o danneggerebbe substrati sensibili alla temperatura come polimeri, plastiche e dispositivi semiconduttori completamente fabbricati.

L'operazione a bassa temperatura del PECVD lo rende la scelta predefinita per la deposizione di film su questi tipi di materiali.

Stress Termico Ridotto

Le alte temperature fanno espandere i materiali, e questi si contraggono al raffreddamento. Questo può creare uno stress meccanico significativo tra il substrato e il film appena depositato, portando a fessurazioni, distacco o deformazioni.

Minimizzando la differenza di temperatura, il PECVD riduce significativamente lo stress termico nel prodotto finale, migliorandone l'affidabilità e l'integrità.

Tasso di Deposizione

A temperature più basse, il PECVD può spesso raggiungere tassi di deposizione più elevati di quanto farebbe un processo CVD puramente termico alla stessa temperatura. Il plasma crea attivamente un'alta concentrazione di specie reattive, accelerando la crescita del film.

Comprendere i Compromessi

Sebbene la bassa temperatura sia un grande vantaggio, la scelta del PECVD introduce una serie di considerazioni proprie. L'uso del plasma non è un vantaggio senza costi.

Purezza e Contaminazione del Film

Il processo al plasma può incorporare elementi dai gas precursori, come l'idrogeno, nel film depositato. Questa contaminazione può alterare le proprietà elettriche o ottiche del film.

Il CVD tradizionale ad alta temperatura produce spesso film più puri perché l'alta energia termica è più efficace nel disperdere tali impurità, risultando in un deposito più pulito.

Densità e Struttura del Film

L'alto calore nel CVD convenzionale fornisce agli atomi sulla superficie più energia per muoversi e stabilirsi in una struttura ottimale, densa e spesso cristallina.

I film PECVD, depositati a temperature più basse, possono talvolta essere meno densi o più amorfi (meno cristallini) perché gli atomi hanno meno mobilità superficiale durante la crescita.

Complessità del Processo e dell'Attrezzatura

Un sistema PECVD è intrinsecamente più complesso di un sistema CVD termico tradizionale. Richiede un generatore di potenza RF, reti di adattamento e progetti di camera sofisticati per generare e sostenere un plasma uniforme.

Questo aumenta il costo dell'attrezzatura e la complessità della manutenzione rispetto ai più semplici sistemi solo termici.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto richiede l'abbinamento delle capacità del processo ai limiti del tuo substrato e alle caratteristiche desiderate del film.

- Se il tuo obiettivo principale è la deposizione su materiali sensibili alla temperatura: il PECVD è la tua unica opzione praticabile, poiché la sua bassa temperatura di processo previene danni al substrato.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità del film: il CVD tradizionale ad alta temperatura è spesso la scelta superiore, a condizione che il tuo substrato possa resistere al calore.

- Se il tuo obiettivo principale è trovare un equilibrio tra alta produttività e buona qualità del film per la produzione industriale: il PECVD offre frequentemente il miglior compromesso, consentendo una deposizione rapida a temperature moderate compatibili con molte applicazioni.

In definitiva, la tua decisione è governata dal bilanciamento del budget termico del tuo substrato rispetto ai requisiti di prestazione specifici del film sottile finale.

Tabella Riassuntiva:

| Caratteristica | CVD Tradizionale | PECVD |

|---|---|---|

| Fonte di Energia | Alta energia termica (calore) | Plasma (campo RF) |

| Intervallo di Temperatura Tipico | 600°C a 800°C+ | Temperatura ambiente a 350°C |

| Compatibilità del Substrato | Solo materiali resistenti al calore | Materiali sensibili al calore (es. polimeri, semiconduttori) |

| Purezza del Film | Alta, con meno impurità | Può includere contaminazione da idrogeno |

| Densità del Film | Spesso denso e cristallino | Può essere meno denso o amorfo |

| Tasso di Deposizione | Inferiore alla stessa temperatura | Superiore a temperature più basse |

| Complessità dell'Attrezzatura | Inferiore | Superiore (richiede sistemi RF) |

Hai bisogno di una guida esperta nella scelta del forno giusto per i tuoi processi PECVD o CVD? Noi di KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include Forni a Muffola, Tubo, Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da una forte R&S interna e profonde capacità di personalizzazione. Sia che tu stia lavorando con substrati sensibili al calore o che tu richieda proprietà di film precise, possiamo aiutarti a ottimizzare l'efficienza e i risultati del tuo laboratorio. Contattaci oggi per discutere come le nostre soluzioni possono beneficiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona il processo PECVD? Abilitare la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati