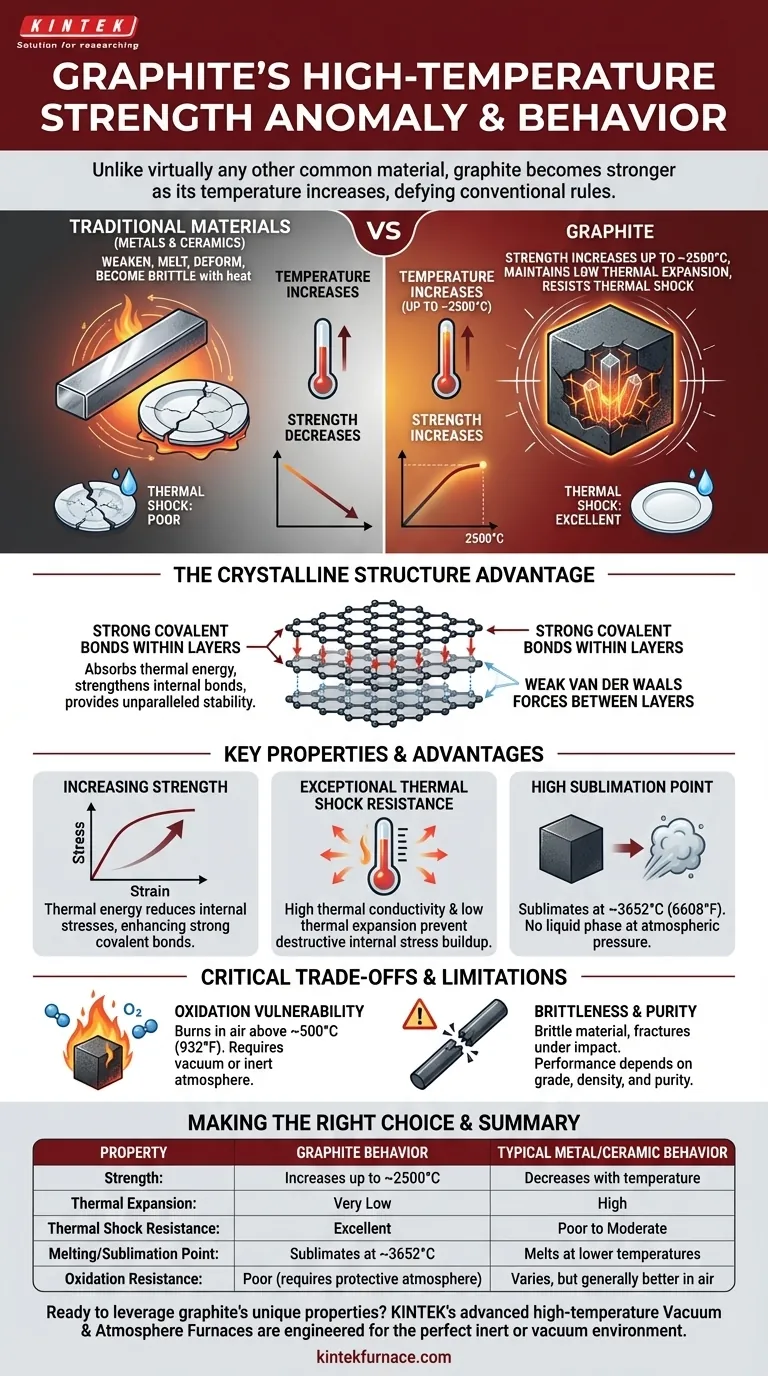

A differenza di quasi tutti gli altri materiali comuni, la grafite possiede la proprietà unica e controintuitiva di diventare più resistente all'aumentare della sua temperatura. Mentre i metalli si indeboliscono e le ceramiche diventano fragili, l'integrità strutturale della grafite migliora fino a circa 2500°C, mantenendo al contempo un coefficiente di espansione termica estremamente basso, che la rende eccezionalmente resistente agli shock termici.

La ragione principale delle notevoli prestazioni della grafite ad alta temperatura risiede nella sua struttura atomica a strati. Questa struttura le consente di assorbire l'energia termica e di rafforzare i suoi legami interni, conferendole una stabilità senza pari quando la maggior parte degli altri materiali si deformerebbe, fonderebbe o si fratturerebbe.

L'anomalia della grafite: perché sfida le regole convenzionali

Per comprendere il valore della grafite, dobbiamo prima apprezzare come il suo comportamento contraddica quello dei materiali tradizionali per alte temperature come metalli e ceramiche.

Il vantaggio della struttura cristallina

La grafite è costituita da strati impilati di atomi di carbonio disposti a reticolo esagonale. I legami all'interno di ciascun strato sono legami covalenti incredibilmente forti. I legami tra gli strati sono forze di van der Waals molto più deboli.

Questa doppia struttura è la chiave. Permette alla grafite di gestire l'energia termica in un modo che altri materiali non possono.

Aumento della resistenza con la temperatura

Nella maggior parte dei materiali, il calore aumenta la vibrazione atomica, indebolendo i legami e causando l'ammorbidimento e l'espansione del materiale. Nella grafite, l'aumento dell'energia termica in realtà riduce le sollecitazioni interne e consente ai forti legami covalenti all'interno dei suoi strati di diventare ancora più efficaci.

Ciò si traduce in un aumento misurabile della resistenza alla trazione man mano che si riscalda, un fenomeno che continua fino a quando non raggiunge temperature estreme (circa 2500°C o 4500°F).

Eccezionale resistenza agli shock termici

Lo shock termico è ciò che fa rompere un piatto di ceramica se gli si versa acqua fredda mentre è caldo. Il rapido cambiamento di temperatura crea un'enorme sollecitazione interna.

La grafite è altamente resistente a questo cedimento. La sua elevata conducibilità termica le consente di dissipare il calore in modo rapido e uniforme, mentre la sua bassa espansione termica significa che non cambia forma drasticamente quando la sua temperatura varia. Questa combinazione impedisce l'accumulo di sollecitazioni interne distruttive.

Un punto di sublimazione elevato, non un punto di fusione

A pressione atmosferica, la grafite non si trasforma in liquido. Invece, sublima, passando direttamente da solido a gas a una temperatura incredibilmente alta di circa 3652°C (6608°F).

Questo è un vantaggio significativo anche rispetto ai metalli refrattari più robusti come il tungsteno, che fonde a 3422°C.

Comprendere i compromessi e i limiti

Le proprietà della grafite non sono universalmente superiori. La sua debolezza principale è una considerazione critica per qualsiasi applicazione nel mondo reale.

Il ruolo critico dell'atmosfera

La più grande vulnerabilità della grafite è l'ossidazione. In presenza di ossigeno, inizierà a bruciare a temperature basse come 500°C (932°F).

Ciò significa che la resistenza ad alta temperatura della grafite può essere utilizzata solo in un vuoto, in un'atmosfera inerte (come argon o azoto) o quando è protetta da un rivestimento speciale. Per le applicazioni all'aria aperta, non è una scelta praticabile senza tale protezione.

Fragilità rispetto ai metalli

Sebbene eccezionalmente resistente, la grafite è un materiale fragile. A differenza di un metallo, non si piega né si deforma sotto carico; si frattura. Questa mancanza di duttilità deve essere considerata nella progettazione dei componenti per evitare cedimenti dovuti a impatti o forti concentrazioni di sollecitazioni.

Purezza e porosità

Le prestazioni di un componente in grafite dipendono fortemente dal suo processo di produzione. Il grado, la densità e la purezza della grafite determineranno la sua resistenza finale, la conducibilità termica e la resistenza chimica. La grafite porosa di qualità inferiore non funzionerà bene quanto una grafite isotropa ad alta densità.

Fare la scelta giusta per la tua applicazione

La selezione di un materiale richiede di bilanciare i suoi punti di forza rispetto alle esigenze dell'ambiente. La grafite è uno strumento eccezionale, ma solo per il lavoro giusto.

- Se la tua attenzione principale è la stabilità a temperature estreme in vuoto o gas inerte: La grafite è spesso la scelta superiore per applicazioni come elementi per forni, stampi per colata o ugelli per razzi.

- Se la tua attenzione principale è il funzionamento ad alta temperatura all'aria aperta: Una ceramica tecnica (come l'allumina) o un metallo refrattario rivestito è la scelta necessaria, poiché la grafite non protetta si ossiderà rapidamente e si guasterà.

- Se la tua attenzione principale è la tenacità e la resistenza agli impatti meccanici: Un metallo refrattario come il tungsteno o il molibdeno è una scelta migliore grazie alla sua duttilità, poiché la fragilità della grafite è un limite significativo.

Comprendere questi compromessi fondamentali ti consente di selezionare un materiale non solo per le sue proprietà ideali, ma con una chiara strategia per mitigare i suoi punti deboli intrinseci.

Tabella riassuntiva:

| Proprietà | Comportamento della grafite | Comportamento tipico di metalli/ceramiche |

|---|---|---|

| Resistenza | Aumenta fino a ~2500°C | Diminuisce con la temperatura |

| Espansione termica | Molto bassa | Alta |

| Resistenza agli shock termici | Eccellente | Da scarsa a moderata |

| Punto di fusione/sublimazione | Sublima a ~3652°C | Fonde a temperature inferiori |

| Resistenza all'ossidazione | Scarsa (richiede atmosfera protettiva) | Varia, ma generalmente migliore all'aria |

Pronto a sfruttare le proprietà uniche della grafite ad alta temperatura nel tuo laboratorio? I forni ad alta temperatura avanzati di KINTEK, inclusi i nostri forni a vuoto e a atmosfera e i sistemi CVD/PECVD, sono progettati per creare l'ambiente inerte o a vuoto perfetto necessario per utilizzare tutto il potenziale della grafite. Le nostre solide capacità interne di R&S e produzione consentono una profonda personalizzazione per soddisfare le tue specifiche esigenze sperimentali. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottenere risultati di lavorazione termica superiori.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni