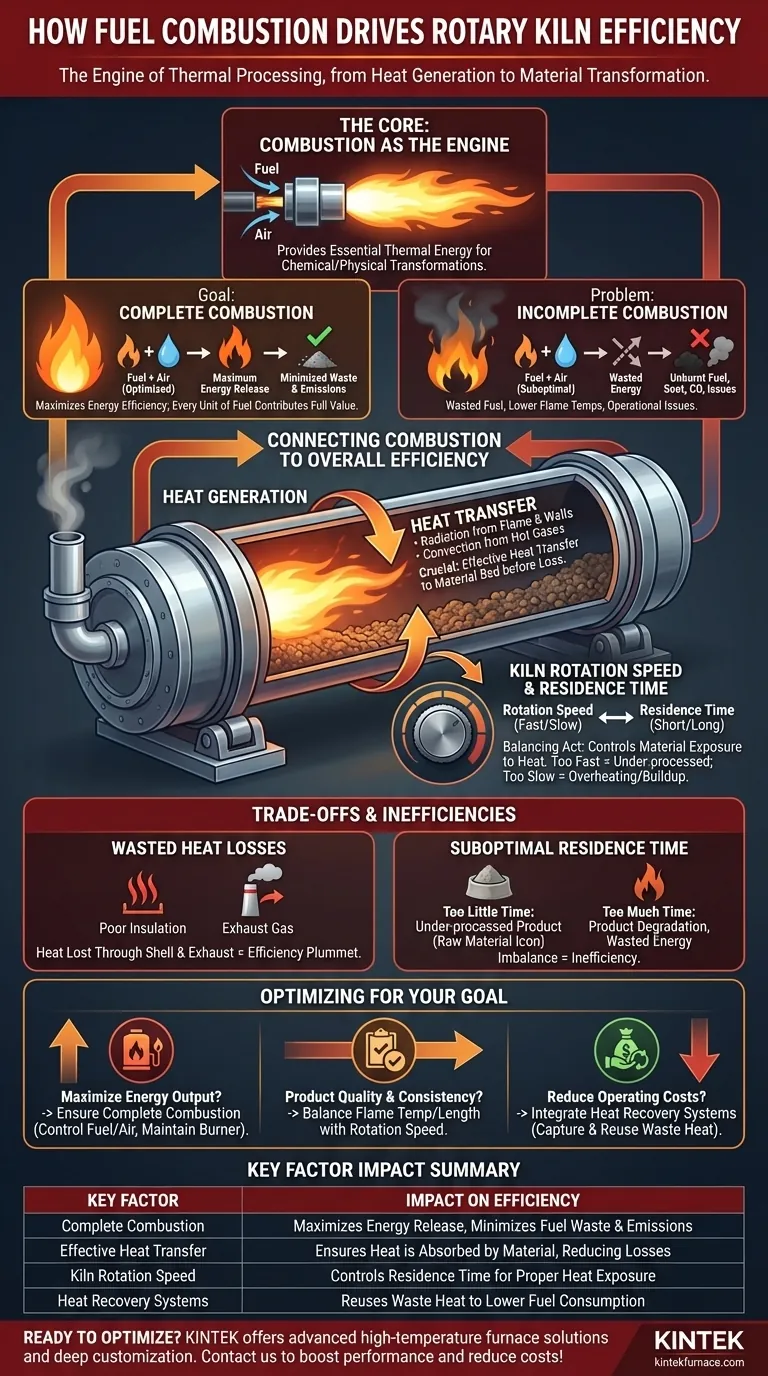

Fondamentalmente, la combustione del carburante è il motore che alimenta un forno rotativo. Fornisce l'energia termica essenziale richiesta per le trasformazioni chimiche e fisiche del materiale in lavorazione. L'efficienza dell'intera operazione dipende direttamente dalla completezza ed efficacia con cui questo carburante viene bruciato per generare e trasferire calore.

La vera efficienza del forno non consiste solo nel generare calore, ma nell'ottenere una combustione completa per massimizzare il rilascio di energia dal carburante e quindi garantire che tale calore venga trasferito in modo ottimale al materiale prima che possa essere disperso.

Il ruolo principale della combustione: generazione di calore

La combustione del carburante è il processo fondamentale in qualsiasi forno rotativo. La sua qualità determina il potenziale termico dell'intero sistema.

Fornire energia termica essenziale

Lo scopo fondamentale della combustione è rilasciare l'energia chimica immagazzinata nel carburante sotto forma di calore. Questo calore aumenta la temperatura all'interno del forno ai livelli specifici richiesti per processi come la calcinazione, la sinterizzazione o l'essiccazione.

L'obiettivo critico della combustione completa

La combustione completa è lo stato ideale in cui il carburante reagisce con una quantità sufficiente di ossigeno per rilasciare la massima energia possibile. Ciò garantisce che ogni unità di carburante contribuisca con il suo pieno potere calorifico al processo, massimizzando direttamente l'efficienza energetica e riducendo al minimo la quantità di carburante consumato.

Ridurre al minimo gli sprechi e i sottoprodotti

Quando la combustione è incompleta, si creano particelle di carburante incombusto (come la fuliggine) e monossido di carbonio. Ciò rappresenta energia sprecata e può portare a problemi operativi e a un aumento delle emissioni, rendendo il processo inefficiente e meno rispettoso dell'ambiente.

Come la combustione si collega all'efficienza complessiva

Generare calore è solo il primo passo. La vera efficienza è determinata da come quel calore viene utilizzato nell'ambiente dinamico del forno.

Efficace trasferimento di calore al materiale

Il calore generato dalla fiamma deve essere trasferito efficacemente al letto di materiale. Ciò avviene attraverso una combinazione di irraggiamento dalla fiamma e dalle pareti refrattarie calde, e convezione dai gas caldi che scorrono attraverso il forno. Uno scarso trasferimento di calore significa che il calore viene semplicemente perso attraverso il camino di scarico.

Il gioco di equilibrio con la rotazione del forno

La velocità di rotazione del tamburo del forno è una variabile critica che funziona in tandem con la combustione. Determina il tempo di permanenza, ovvero per quanto tempo il materiale è esposto al calore.

Se la rotazione è troppo veloce, il materiale passa attraverso il forno prima di poter assorbire calore sufficiente, indipendentemente da quanto sia calda la fiamma. Se è troppo lenta, può portare a surriscaldamento, accumulo di materiale e rimescolamento inefficiente, creando punti freddi e un prodotto incoerente.

Comprendere i compromessi e le inefficienze

Ottimizzare un forno rotativo comporta il bilanciamento di fattori in competizione. Una cattiva gestione della combustione o dei parametri correlati porta a significative perdite di efficienza.

Il costo della combustione incompleta

Questa è la forma più diretta di inefficienza. Ogni particella di carburante incombusto è denaro sprecato. Si traduce anche in temperature di fiamma più basse, costringendo il sistema a consumare ancora più carburante per raggiungere la temperatura di lavorazione target.

Il problema del calore sprecato

Anche con una combustione perfetta, l'efficienza diminuisce drasticamente se il calore non viene utilizzato. Il calore può essere perso attraverso il guscio del forno (isolamento scadente) o trasportato via dai gas di scarico. Ecco perché molti progetti efficienti incorporano sistemi di recupero del calore per preriscaldare le materie prime o l'aria di combustione utilizzando il calore di scarto.

Il rischio di un tempo di permanenza subottimale

Uno squilibrio tra il tasso di combustione e la velocità di rotazione è una fonte primaria di inefficienza. Troppo calore e troppo poco tempo portano a un prodotto non lavorato a sufficienza. Troppo tempo può degradare o danneggiare il prodotto, sprecando sia energia che materia prima.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare le prestazioni del tuo forno, devi allineare la tua strategia di combustione con il tuo obiettivo operativo primario.

- Se la tua attenzione principale è massimizzare l'uscita di energia dal carburante: Assicurati una combustione completa controllando meticolosamente il rapporto carburante/aria e mantenendo il tuo sistema di bruciatori.

- Se la tua attenzione principale è la qualità e la consistenza del prodotto: Bilancia la temperatura e la lunghezza della fiamma con la velocità di rotazione del forno per ottenere il tempo di permanenza e l'esposizione al calore ideali per il tuo materiale.

- Se la tua attenzione principale è ridurre i costi operativi complessivi: Integra sistemi di recupero del calore per catturare e riutilizzare il calore di scarto dai gas di scarico, riducendo significativamente il consumo netto di carburante.

Padroneggiare la complessa interazione tra combustione, trasferimento di calore e meccanica dei materiali è la chiave per sbloccare la massima efficienza del forno rotativo.

Tabella riassuntiva:

| Fattore chiave | Impatto sull'efficienza |

|---|---|

| Combustione completa | Massimizza il rilascio di energia, riduce al minimo lo spreco di carburante e le emissioni |

| Trasferimento di calore efficace | Garantisce che il calore venga assorbito dal materiale, riducendo le perdite |

| Velocità di rotazione del forno | Controlla il tempo di permanenza per una corretta esposizione al calore |

| Sistemi di recupero del calore | Riutilizza il calore di scarto per ridurre il consumo di carburante |

Pronto a ottimizzare l'efficienza del tuo forno rotativo? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, adattate per diversi laboratori. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, è migliorata grazie a solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo aumentare le tue prestazioni e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali