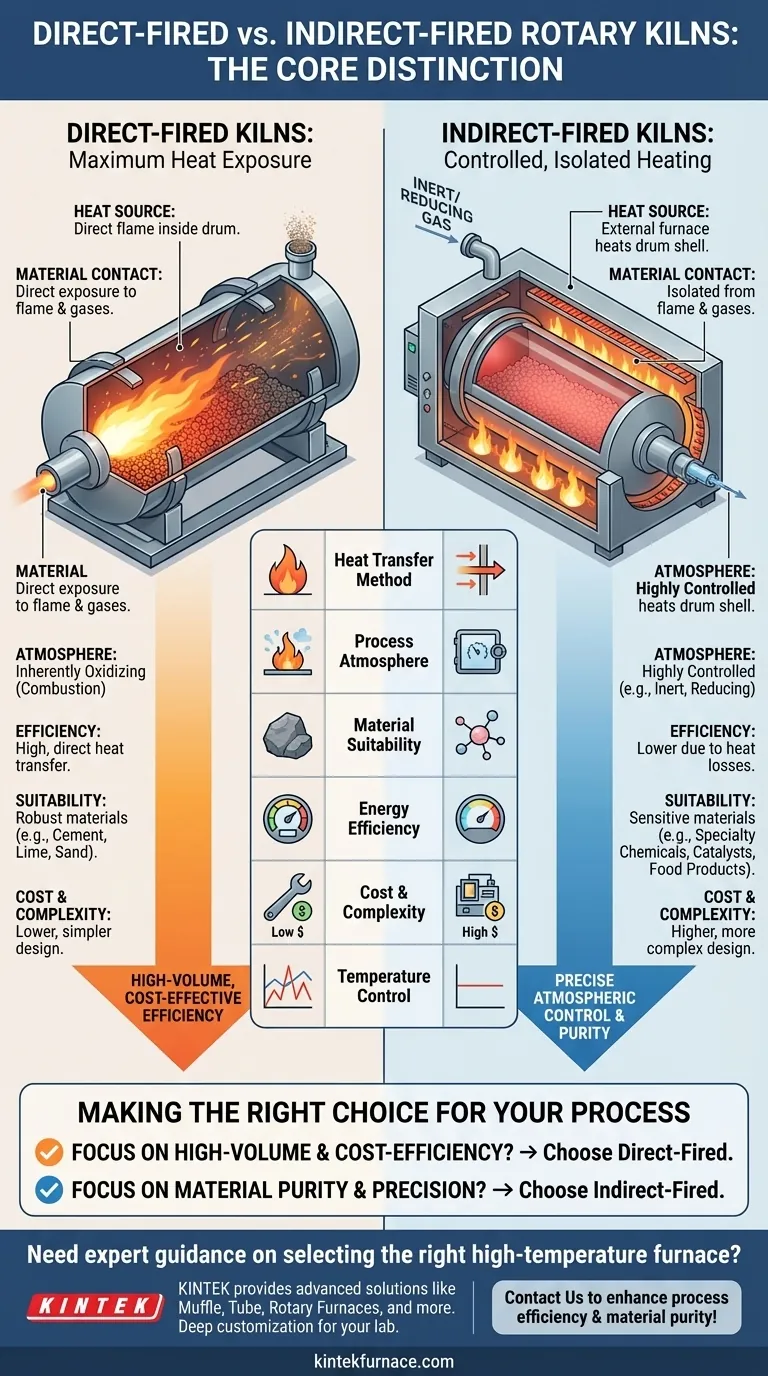

La differenza fondamentale tra un forno rotante a riscaldamento indiretto e uno a riscaldamento diretto risiede nel modo in cui il calore viene introdotto nel materiale. In un forno a riscaldamento diretto, il materiale viene riscaldato per contatto diretto con la fiamma e i gas di combustione all'interno del tamburo. Al contrario, un forno a riscaldamento indiretto riscalda il materiale bruciando combustibile all'esterno del tamburo e trasferendo quell'energia termica attraverso la parete del guscio, isolando il materiale da qualsiasi sottoprodotto della combustione.

La scelta tra un forno a riscaldamento diretto e uno indiretto è una decisione critica che si riduce a un unico compromesso: l'efficienza ad alto volume e conveniente del riscaldamento diretto contro il controllo atmosferico preciso e la purezza del riscaldamento indiretto.

La Distinzione Fondamentale: Metodo di Trasferimento del Calore

Il metodo di trasferimento del calore è l'unica scelta progettuale che determina le capacità, le applicazioni e i limiti dell'intero sistema.

Forni a Riscaldamento Diretto: Massima Esposizione al Calore

In un sistema a riscaldamento diretto, un bruciatore inietta una fiamma direttamente nel tamburo rotante. Il materiale in lavorazione cade attraverso questo ambiente, entrando in contatto diretto con i gas caldi e i prodotti della combustione.

Questo metodo fornisce un trasferimento di calore eccezionalmente efficiente perché l'energia viene applicata direttamente al materiale, minimizzando le perdite termiche.

Forni a Riscaldamento Indiretto: Riscaldamento Controllato e Isolato

Un forno a riscaldamento indiretto funziona più come un forno. Il tamburo rotante è racchiuso all'interno di una camera più grande isolata o di un involucro riscaldante.

Il combustibile viene bruciato all'interno di questa camera esterna, riscaldando il guscio del tamburo alla temperatura richiesta. Il calore viene quindi condotto attraverso la parete del guscio al materiale all'interno, che non tocca mai la fiamma o i fumi.

Differenze Operative Chiave

Questa fondamentale differenza di progettazione crea significative distinzioni operative che determinano quale forno è adatto per un processo specifico.

Atmosfera di Processo e Controllo della Contaminazione

Questo è il vantaggio più critico di un forno indiretto. Poiché la camera di lavorazione è sigillata dall'ambiente esterno, si ha il controllo completo sull'atmosfera interna.

Ciò consente la lavorazione in atmosfere inerti o riducenti, il che è impossibile in un sistema a riscaldamento diretto dove l'atmosfera è intrinsecamente ossidante a causa della combustione. Previene anche qualsiasi contaminazione del materiale da parte di ceneri o sottoprodotti della combustione.

Controllo e Precisione della Temperatura

I sistemi a riscaldamento indiretto offrono un controllo della temperatura più preciso. Il riscaldamento dell'involucro esterno consente un ambiente termico più uniforme e stabile, evitando i punti caldi intensi creati da una fiamma diretta.

Questo livello di controllo è essenziale per materiali sensibili allo shock termico o che richiedono un profilo di temperatura molto specifico per ottenere la reazione desiderata.

Idoneità del Materiale

La scelta del forno è spesso dettata dal materiale stesso.

I forni a riscaldamento diretto sono ideali per materiali robusti e ad alto volume che non vengono danneggiati dal contatto con i fumi. Esempi comuni includono cemento, calce, sabbia e aggregati.

I forni a riscaldamento indiretto sono necessari per materiali sensibili in cui la purezza è fondamentale o è richiesta un'atmosfera specifica. Ciò include prodotti chimici speciali, catalizzatori, alcuni prodotti alimentari e polveri metalliche.

Comprendere i Compromessi: Efficienza vs. Purezza

La selezione del forno giusto implica una chiara comprensione dei compromessi tra efficienza termica, costo e controllo del processo.

Efficienza Energetica e Produttività

I forni a riscaldamento diretto sono generalmente più efficienti dal punto di vista energetico e possono gestire volumi di materiale molto più grandi. L'applicazione diretta del calore alla fonte è il percorso termodinamicamente più efficiente.

I forni indiretti perdono una parte della loro energia riscaldando l'involucro esterno e l'intercapedine d'aria prima che raggiunga il guscio del tamburo. Ciò li rende meno efficienti per la lavorazione su larga scala e in massa.

Complessità e Costo del Sistema

I sistemi a riscaldamento diretto sono meccanicamente più semplici e quindi meno costosi da costruire e mantenere.

I forni a riscaldamento indiretto sono più complessi. Richiedono un forno esterno e il guscio del tamburo deve spesso essere costruito con leghe ad alta temperatura per resistere allo stress termico costante senza degradarsi. Ciò aumenta significativamente sia il costo capitale iniziale che i potenziali costi di manutenzione.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dai requisiti specifici del materiale che stai lavorando e dai tuoi obiettivi operativi.

- Se il tuo obiettivo primario è la produzione ad alto volume e l'efficienza dei costi: Un forno a riscaldamento diretto è la scelta superiore per materiali che possono tollerare il contatto con i gas di combustione.

- Se il tuo obiettivo primario è la purezza del materiale e un preciso controllo dell'atmosfera: Un forno a riscaldamento indiretto è l'unica opzione praticabile per proteggere le sostanze sensibili e consentire reazioni in ambienti controllati.

Comprendere questa distinzione fondamentale ti consente di selezionare la tecnologia del forno che si allinea perfettamente con i requisiti del tuo materiale e gli obiettivi di produzione.

Tabella Riassuntiva:

| Caratteristica | Forno a Riscaldamento Diretto | Forno a Riscaldamento Indiretto |

|---|---|---|

| Metodo di Trasferimento del Calore | Contatto diretto con fiamma e gas | Calore attraverso il guscio del tamburo, isolato dalla combustione |

| Atmosfera di Processo | Ossidante, a causa della combustione | Controllata (es. inerte o riducente) |

| Idoneità del Materiale | Materiali robusti (es. cemento, calce) | Materiali sensibili (es. prodotti chimici, catalizzatori) |

| Efficienza Energetica | Alta | Inferiore a causa delle perdite di calore |

| Costo e Complessità | Costo inferiore, design più semplice | Costo superiore, più complesso |

| Controllo della Temperatura | Meno preciso, potenziale per punti caldi | Più preciso e uniforme |

Hai bisogno di una guida esperta nella scelta del forno ad alta temperatura giusto per il tuo laboratorio? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. Con robuste capacità di personalizzazione profonda, soddisfiamo con precisione i requisiti sperimentali unici per diversi laboratori. Contattaci oggi per migliorare l'efficienza del tuo processo e la purezza dei materiali!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici