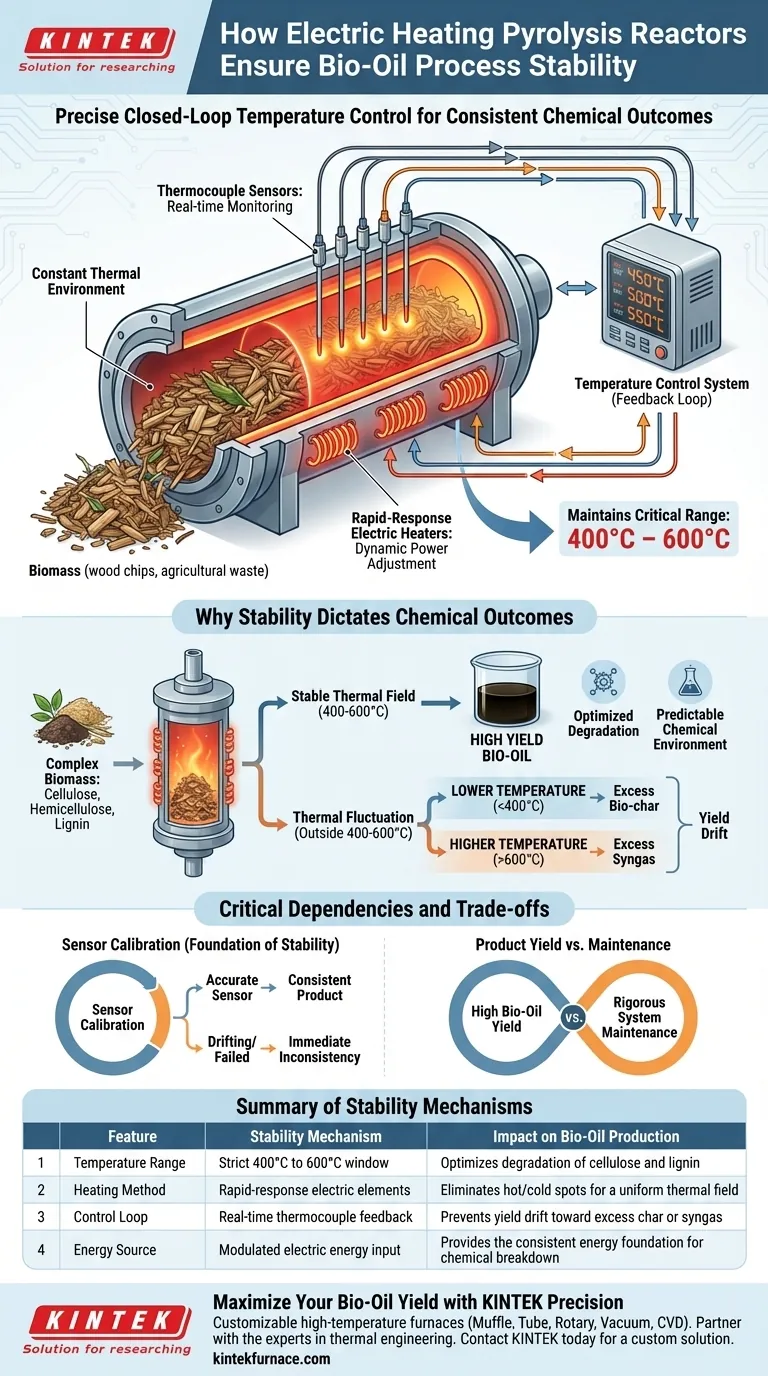

Un reattore a pirolisi a riscaldamento elettrico garantisce la stabilità attraverso un sistema di controllo della temperatura preciso ad anello chiuso. Utilizzando sensori termocoppia sensibili per monitorare continuamente le condizioni interne, il sistema regola dinamicamente gli elementi riscaldanti elettrici per mantenere un ambiente termico costante. Questo meccanismo blocca il reattore nell'intervallo critico da 400°C a 600°C, eliminando efficacemente le fluttuazioni termiche che altrimenti interromperebbero il processo chimico.

Concetto chiave Ottenere bio-olio di alta qualità richiede più del semplice calore; richiede un "campo" termico stabile. Il reattore a riscaldamento elettrico fornisce questo accoppiando sensori di precisione con riscaldatori elettrici a risposta rapida, garantendo la base energetica costante necessaria per degradare chimicamente la biomassa in olio anziché in carbone o gas di scarto.

La meccanica della stabilità termica

Il ruolo dei sensori termocoppia

Per mantenere la stabilità, il reattore si basa su una rete di sensori termocoppia. Questi sensori agiscono come gli "occhi" del sistema, fornendo dati in tempo reale sulla temperatura interna del reattore.

Creazione di un ambiente termico costante

Sulla base del feedback dei sensori, il sistema di controllo della temperatura modula l'apporto di energia elettrica. Questo crea un campo ad alta temperatura costante, prevenendo i punti caldi e freddi comuni nei metodi di riscaldamento meno precisi.

La finestra da 400°C a 600°C

Il sistema è specificamente calibrato per mantenere la temperatura rigorosamente tra 400°C e 600°C. Mantenere questa finestra specifica è l'obiettivo operativo primario del meccanismo di stabilità del riscaldamento elettrico.

Perché la stabilità detta gli esiti chimici

Degradazione della biomassa complessa

La stabilità del reattore fornisce la base energetica necessaria per la degradazione termochimica dei componenti della biomassa. In particolare, questo calore costante è necessario per scomporre efficacemente cellulosa, emicellulosa e lignina.

Controllo della distribuzione del prodotto

La stabilità non riguarda solo la sicurezza; determina ciò che produci. Il controllo preciso della temperatura detta direttamente la distribuzione finale dei tre principali sottoprodotti: bio-olio, bio-carbone e syngas.

Prevenzione della deriva della resa

Senza questa precisione elettrica, la reazione potrebbe deviare verso la produzione di eccesso di carbone (a temperature più basse) o syngas (a temperature più alte). Il reattore elettrico garantisce che il processo rimanga nella "zona del bio-olio".

Dipendenze critiche e compromessi

Affidamento sulla calibrazione dei sensori

La stabilità dell'intero processo dipende fortemente dall'accuratezza dei sensori termocoppia. Se questi sensori vanno alla deriva o si guastano, la base del "controllo preciso della temperatura" crolla, portando a immediate incongruenze nel prodotto.

La sensibilità della resa del prodotto

Poiché la distribuzione di bio-olio, carbone e syngas è determinata direttamente dal controllo della temperatura, c'è poco margine di errore. Il compromesso per un'elevata resa di bio-olio è il requisito per una rigorosa manutenzione del sistema di controllo termico.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficienza della tua produzione di bio-olio, devi allineare i tuoi parametri operativi con le capacità del sistema di riscaldamento elettrico.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio: Assicurati che il tuo sistema di controllo sia calibrato per mantenere la temperatura rigorosamente al centro dell'intervallo 400°C–600°C per ottimizzare la degradazione della cellulosa.

- Se il tuo obiettivo principale è la consistenza del processo: Dai priorità alla calibrazione regolare dei sensori termocoppia, poiché sono l'unico punto di verità per mantenere il campo termico richiesto.

La vera stabilità del processo crea l'ambiente chimico prevedibile richiesto per trasformare la biomassa grezza in preziose risorse energetiche.

Tabella riassuntiva:

| Caratteristica | Meccanismo di stabilità | Impatto sulla produzione di bio-olio |

|---|---|---|

| Intervallo di temperatura | Finestra rigorosa da 400°C a 600°C | Ottimizza la degradazione di cellulosa e lignina |

| Metodo di riscaldamento | Elementi elettrici a risposta rapida | Elimina punti caldi/freddi per un campo termico uniforme |

| Ciclo di controllo | Feedback in tempo reale della termocoppia | Previene la deriva della resa verso eccesso di carbone o syngas |

| Fonte di energia | Ingresso di energia elettrica modulato | Fornisce la base energetica costante per la scomposizione chimica |

Massimizza la tua resa di bio-olio con la precisione KINTEK

Ottenere risultati chimici coerenti nella pirolisi della biomassa richiede una stabilità termica senza compromessi. KINTEK offre soluzioni di riscaldamento ad alte prestazioni supportate da R&S e produzione esperte, garantendo che la tua ricerca o produzione rimanga bloccata nella "zona del bio-olio".

Che tu abbia bisogno di sistemi Muffola, Tubolari, Rotativi, Sottovuoto o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi requisiti unici di stabilità del processo. Non lasciare che le fluttuazioni termiche compromettano i tuoi risultati: collabora con gli esperti di ingegneria termica.

Pronto a ottimizzare il tuo processo di pirolisi? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Haniif Prasetiawan, R Fitrah. The Effect of Raw Material Composition and Pyrolysis Temperature on The Characteristics of Bio-Oil from the Pyrolysis of Sawdust and Sugar Cane Bagasse Mixture. DOI: 10.1051/e3sconf/202564803007

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

Domande frequenti

- Quali sono le principali applicazioni dei forni a tubo rotante? Aumenta l'efficienza nella lavorazione dei materiali

- In che modo i forni a tubo rotante facilitano la lavorazione continua? Aumentare l'efficienza e l'uniformità nel trattamento dei materiali

- Quali sono alcune applicazioni specialistiche dei forni rotanti? Sbloccare la precisione nella sintesi dei materiali e nelle soluzioni ambientali

- Come dovrebbero gli ingegneri scegliere tra forni rotanti a fuoco diretto e a fuoco indiretto? Ottimizzare l'efficienza della lavorazione dei materiali

- Quali fattori determinano il dimensionamento del forno rotante? Parametri chiave per prestazioni ottimali

- Quali tipi di cemento possono essere prodotti utilizzando un forno rotativo per cemento? Sblocca il Klinker Versatile per Diversi Tipi di Cemento

- Quali sono i vantaggi dei forni a tubo rotante in termini di compatibilità con il combustibile? Aumenta l'efficienza e riduci i costi

- Quali vantaggi offrono i forni rotanti a riscaldamento indiretto in vari settori industriali? Raggiungi purezza e precisione nella lavorazione termica