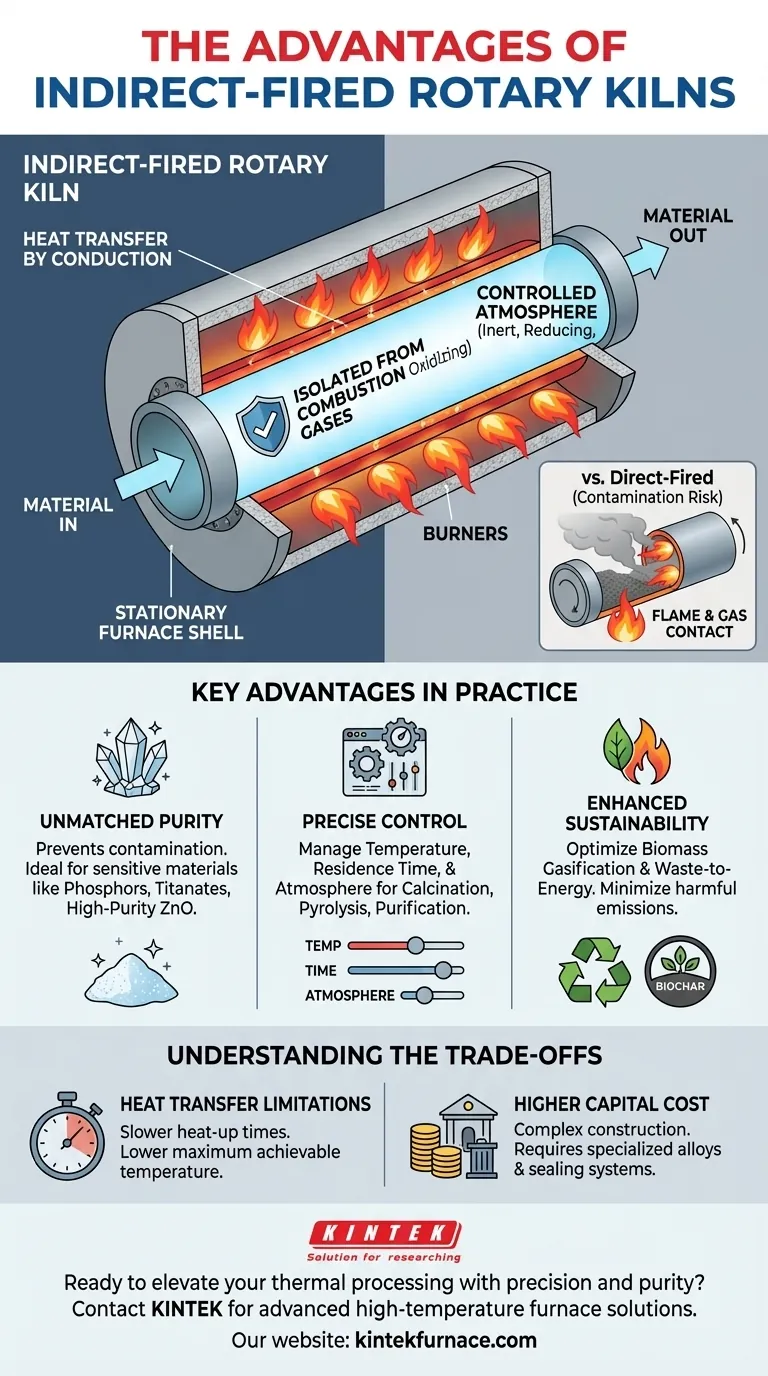

Nella lavorazione termica industriale, un forno rotante a riscaldamento indiretto offre un vantaggio decisivo separando fisicamente il materiale in lavorazione dalla fonte di calore. Questa scelta progettuale fondamentale fornisce un controllo ineguagliabile sull'atmosfera di processo, previene la contaminazione del prodotto dai gas di combustione e garantisce risultati costanti e di alta qualità per materiali sensibili e di alto valore.

Il valore fondamentale di un forno rotante a riscaldamento indiretto non è solo come riscalda, ma come isola. Riscaldando il guscio del forno esternamente, crea un ambiente interno incontaminato e altamente controllato, rendendolo la scelta definitiva per processi in cui purezza e precise condizioni atmosferiche sono fondamentali.

Il Principio Fondamentale: Isolare il Processo dal Calore

La caratteristica distintiva di un forno a riscaldamento indiretto è il suo metodo di riscaldamento. Comprendere questo meccanismo è la chiave per apprezzarne i benefici unici.

Come Funziona il Riscaldamento Indiretto

Un forno rotante a riscaldamento indiretto è essenzialmente un cilindro rotante racchiuso all'interno di un forno più grande e stazionario o di un guscio isolato.

I bruciatori riscaldano l'esterno del cilindro rotante. Il calore viene quindi trasferito per conduzione attraverso la parete del guscio del cilindro al materiale che si agita all'interno.

Questo design assicura che il materiale non venga mai a contatto diretto con la fiamma o i gas di scarico prodotti dalla combustione.

Il Risultato: Controllo Assoluto dell'Atmosfera

Poiché l'ambiente di processo interno è sigillato dall'ambiente esterno del forno, si ha il controllo totale sulla sua composizione.

Ciò consente la creazione di atmosfere specifiche, come inerte (azoto, argon), riducente o ossidante, essenziali per reazioni chimiche mirate, senza alcuna interferenza da sottoprodotti della combustione come CO2 e H2O.

Vantaggi Chiave nella Pratica

Questa separazione di calore e processo si traduce direttamente in vantaggi operativi tangibili in numerosi settori industriali, dalla lavorazione dei minerali alla produzione di energia.

Purezza Ineguagliabile per Materiali Sensibili

La prevenzione della contaminazione è il vantaggio più critico. Prodotti di alto valore sensibili a cambiamenti chimici o impurità richiedono questo livello di isolamento.

Ciò rende i forni indiretti essenziali per la produzione di materiali come fosfori, titanati e ossido di zinco ad alta purezza, dove anche una minima contaminazione dai gas di scarico renderebbe il prodotto inutilizzabile.

Controllo Preciso delle Variabili Chiave

Il successo della lavorazione termica dipende dalla gestione di tre fattori: temperatura, tempo di residenza e atmosfera.

I forni indiretti eccellono in tutti e tre. Il riscaldamento esterno consente profili di temperatura uniformi, la rotazione e l'angolo del forno controllano il tempo di residenza del materiale, e il design sigillato garantisce l'integrità atmosferica. Questa precisione è vitale per processi come calcinazione, pirolisi e purificazione.

Sostenibilità ed Efficienza Migliorate

Questa tecnologia è cruciale per i moderni processi sostenibili, come la gassificazione della biomassa e la conversione dei rifiuti in energia.

Controllando l'atmosfera con precisione durante la pirolisi, gli operatori possono ottimizzare la resa e la qualità del biochar o del syngas, riducendo al minimo le emissioni nocive. Il sistema chiuso cattura tutti gli output di processo per il trattamento o l'utilizzo.

Comprendere i Compromessi

Sebbene potente, il design a riscaldamento indiretto non è una soluzione universale. Riconoscerne i limiti è cruciale per una corretta applicazione.

Limitazioni del Trasferimento di Calore

Riscaldare un materiale attraverso un guscio metallico spesso è intrinsecamente meno diretto che colpirlo con una fiamma. Questo può portare a tempi di riscaldamento più lenti e potenziali limitazioni sulla massima temperatura del materiale raggiungibile rispetto ai progetti a riscaldamento diretto.

Il guscio del forno stesso diventa il collo di bottiglia, poiché le sue proprietà materiali dettano la massima temperatura di servizio e il tasso di trasferimento del calore.

Costo Capitale Iniziale Più Elevato

Il design "forno-nel-forno" è più complesso da costruire rispetto a un semplice forno a riscaldamento diretto. La necessità di un grande forno esterno, leghe specializzate per il guscio rotante e sofisticati sistemi di tenuta si traduce tipicamente in un investimento iniziale più elevato.

Quando un Forno a Riscaldamento Diretto è Migliore

Per la lavorazione di materiali sfusi robusti, ad alto volume e a basso costo, dove il contatto diretto con i gas di scarico è accettabile o addirittura benefico (ad esempio, l'essiccazione), un forno a riscaldamento diretto è spesso più economico. Applicazioni come la produzione di clinker di cemento o l'essiccazione di aggregati non richiedono la purezza offerta da un design indiretto.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia del forno corretta dipende da una chiara comprensione dei requisiti del processo e dell'obiettivo aziendale primario.

- Se il tuo obiettivo primario è la purezza del materiale e il controllo del processo: L'isolamento assoluto di un forno a riscaldamento indiretto è non negoziabile per la produzione di prodotti chimici, minerali o materiali speciali di alto valore.

- Se il tuo obiettivo primario è la conversione termica avanzata: Il controllo preciso dell'atmosfera di un forno indiretto è essenziale per ottimizzare i processi di pirolisi, gassificazione o trasformazione dei rifiuti in energia.

- Se il tuo obiettivo primario è la lavorazione ad alto volume di solidi sfusi: Dovresti valutare se un forno a riscaldamento diretto più semplice e termicamente più efficiente può soddisfare le tue esigenze a un costo capitale inferiore.

In definitiva, il forno rotante a riscaldamento indiretto è uno strumento specializzato ingegnerizzato per la precisione, che consente trasformazioni impossibili in qualsiasi altro sistema.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Purezza del Materiale | Previene la contaminazione da gas di combustione, ideale per materiali sensibili come fosfori e titanati. |

| Controllo dell'Atmosfera | Consente la creazione di atmosfere inerti, riducenti o ossidanti per reazioni chimiche precise. |

| Precisione del Processo | Offre temperatura uniforme, tempo di residenza controllato e risultati costanti per calcinazione e pirolisi. |

| Sostenibilità | Supporta la gassificazione della biomassa e la conversione dei rifiuti in energia con rese ottimizzate e emissioni ridotte. |

Pronto a elevare la tua lavorazione termica con precisione e purezza? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, Tubolari, Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare i tuoi requisiti sperimentali unici. Che tu stia lavorando con materiali sensibili o ottimizzando processi di pirolisi, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come le nostre soluzioni possono beneficiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero