In sostanza, un forno a tubo rotante facilita la lavorazione continua utilizzando un tubo riscaldato che ruota lentamente per riscaldare e trasportare contemporaneamente il materiale da un ingresso a un'uscita. Questo design trasforma un'operazione statica basata su lotti in un flusso dinamico e ininterrotto. La combinazione di movimento controllato, riscaldamento preciso e controllo atmosferico consente una lavorazione altamente uniforme ed efficiente di materiali sfusi come polveri e granuli.

Il vero vantaggio di un forno a tubo rotante non risiede solo nella sua capacità di spostare il materiale, ma nella sua capacità di esporre ogni particella a condizioni termiche e atmosferiche identiche. Questo principio di esposizione uniforme è ciò che sblocca significativi guadagni in termini di consistenza del prodotto, efficienza e scalabilità per i processi industriali.

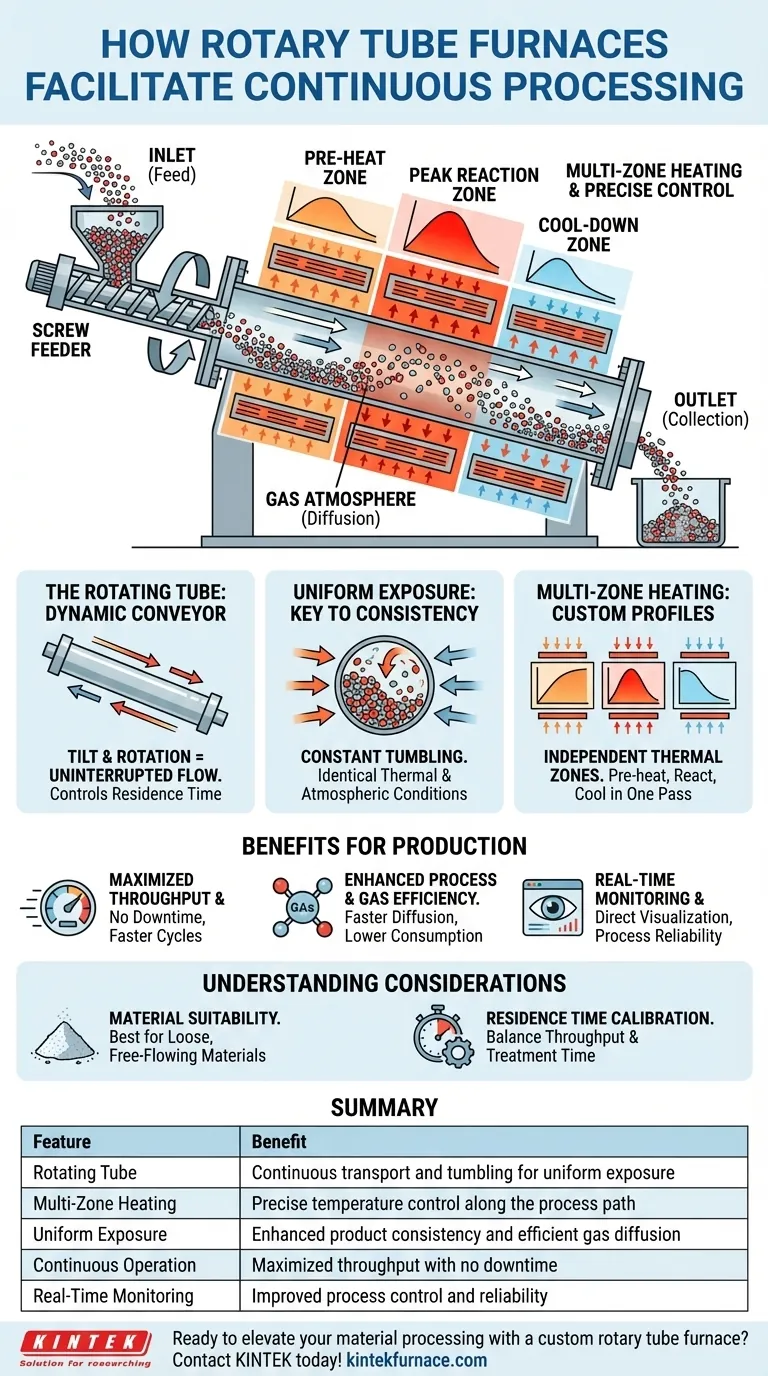

I Principi Fondamentali della Lavorazione Continua

Per comprendere come funzionano questi forni, è essenziale scomporre la loro meccanica fondamentale. Il design è una soluzione elegante alla sfida di riscaldare grandi volumi di materiale particolato in modo uniforme ed efficiente.

Il Tubo Rotante: Un Trasportatore Dinamico

Il componente centrale è il tubo di processo, che è inclinato con un leggero angolo e ruota lentamente. Il materiale viene alimentato continuamente all'estremità superiore e la rotazione lo fa cadere e viaggiare gradualmente lungo la lunghezza del tubo fino a un sistema di raccolta all'estremità inferiore.

Questo meccanismo funge da trasportatore autoregolante. La velocità di rotazione e l'angolo di inclinazione sono parametri critici che controllano il tempo di permanenza, ovvero quanto tempo il materiale trascorre all'interno del forno per essere trattato.

Riscaldamento Multi-Zona per un Controllo Preciso

La maggior parte dei forni industriali a tubo rotante non sono riscaldati uniformemente lungo tutta la loro lunghezza. Sono invece suddivisi in più zone termiche controllate in modo indipendente.

Ciò consente di creare un profilo di temperatura preciso lungo il percorso del processo. Ad esempio, un materiale può essere gradualmente preriscaldato nella prima zona, mantenuto alla temperatura di reazione di picco nelle zone centrali e poi raffreddato nella zona finale prima di uscire, tutto in un unico passaggio continuo.

Esposizione Uniforme: La Chiave della Coerenza

In un forno statico, il materiale sul fondo di un crogiolo viene riscaldato in modo diverso rispetto al materiale in cima. Un forno rotante risolve questo problema grazie al ribaltamento costante.

Questo movimento continuo assicura che l'intera superficie del materiale sia esposta ripetutamente alla fonte di calore e all'atmosfera del forno. Ciò porta a un trattamento termico eccezionalmente uniforme e a una diffusione del gas molto efficiente, il che è fondamentale per processi come l'ossidazione o la deposizione chimica da vapore (CVD).

I Vantaggi Tangibili per la Produzione

I principi del trasporto continuo e dell'esposizione uniforme si traducono direttamente in significativi vantaggi operativi rispetto alla tradizionale lavorazione a lotti.

Massimizzazione della Produttività e dell'Efficienza

Il funzionamento continuo elimina i tempi di inattività inerenti ai sistemi a lotti: carico, riscaldamento, raffreddamento e scarico. Funzionando senza interruzioni, i forni rotanti ottengono cicli di produzione significativamente più brevi e massimizzano la produttività, rendendoli ideali per applicazioni industriali su larga scala.

Migliore Efficienza di Processo e dei Gas

Poiché il materiale viene costantemente miscelato, la diffusione dei gas di processo nelle particelle è molto più rapida ed efficace. Ciò non solo accelera le reazioni, ma riduce anche il consumo complessivo di gas rispetto ai processi statici in cui il gas deve penetrare lentamente in un cumulo stazionario di materiale.

Monitoraggio e Controllo in Tempo Reale

Molti forni rotanti moderni includono funzionalità come un oblò in quarzo integrato. Ciò consente il monitoraggio visivo diretto e in tempo reale del materiale mentre è in lavorazione. Abbinato a design anti-intasamento e sistemi di alimentazione automatizzati, fornisce un elevato grado di controllo del processo senza interruzioni.

Comprendere i Compromessi e le Considerazioni

Sebbene potenti, un forno a tubo rotante è uno strumento specializzato. I suoi vantaggi si realizzano solo quando applicato ai materiali e ai processi giusti.

L'Idoneità del Materiale è Cruciale

Questi forni sono progettati specificamente per materiali sfusi e scorrevoli come polveri, granuli o piccoli pellet. Non sono adatti per componenti solidi, materiali che possono essere danneggiati dal ribaltamento o sostanze che potrebbero fondersi e attaccarsi alle pareti del tubo.

Calibrazione del Tempo di Permanenza

La produttività è direttamente collegata al tempo di permanenza del materiale. Calibrare la velocità di rotazione e l'angolo del tubo per ottenere il tempo di lavorazione desiderato per il materiale specifico è una fase critica. Un flusso più veloce aumenta la produttività ma riduce il tempo di trattamento, e viceversa.

Complessità del Sistema

Rispetto a un semplice forno a scatola o statico a tubo, un sistema rotante è meccanicamente più complesso. Coinvolge tenute rotanti, motori di azionamento e sistemi di alimentazione/raccolta del materiale che richiedono una corretta installazione e manutenzione di routine per garantire un funzionamento affidabile a lungo termine.

Fare la Scelta Giusta per il Tuo Processo

La selezione della tecnologia di trattamento termico corretta dipende interamente dal materiale, dalla scala e dal risultato desiderato.

- Se la tua attenzione principale è la produzione su larga scala e coerente di polveri o granuli: Un forno a tubo rotante è la scelta superiore per massimizzare la produttività e garantire l'uniformità del prodotto in processi come la calcinazione, la tostatura o la sinterizzazione.

- Se la tua attenzione principale è la ricerca e sviluppo con lotti piccoli e diversi: Un forno statico a tubo o a lotti tradizionale offre maggiore semplicità e flessibilità per la gestione di materiali e dimensioni di campioni diversi.

- Se la tua attenzione principale è la lavorazione di materiali sensibili allo stress meccanico: Devi considerare attentamente se l'azione di ribaltamento è accettabile, poiché un forno statico o un forno a nastro a maglie potrebbe essere un'alternativa più adatta.

Abbinando le capacità uniche del forno ai tuoi obiettivi specifici, puoi trasformare una serie di lavori discreti in un'operazione di produzione continua altamente efficiente.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Tubo Rotante | Trasporto continuo e ribaltamento per un'esposizione uniforme |

| Riscaldamento Multi-Zona | Controllo preciso della temperatura lungo il percorso del processo |

| Esposizione Uniforme | Migliore consistenza del prodotto ed efficiente diffusione del gas |

| Funzionamento Continuo | Produttività massimizzata senza tempi di inattività |

| Monitoraggio in Tempo Reale | Migliore controllo del processo e affidabilità |

Pronto a migliorare la tua lavorazione dei materiali con un forno a tubo rotante personalizzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni rotanti, forni a muffola, forni a tubo, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita. Sia che tu stia lavorando con polveri, granuli o altri materiali sfusi, possiamo progettare un sistema che soddisfi precisamente le tue esigenze sperimentali e produttive uniche. Contattaci oggi per discutere come possiamo aumentare la tua efficienza e scalabilità!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività