In sintesi, il dimensionamento di un forno rotante è un meticoloso processo ingegneristico che bilancia i requisiti termici e chimici del materiale con la meccanica fisica del forno stesso. I fattori principali che ne determinano le dimensioni sono la capacità del materiale richiesta (portata), il tempo di ritenzione necessario per ottenere la reazione desiderata e le proprietà fisiche del materiale in lavorazione. Questi input informano direttamente i due output finali: diametro e lunghezza del forno.

Un forno rotante non è solo un contenitore; è un reattore dinamico. Le sue dimensioni sono dettate dalla necessità di esporre un volume specifico di materiale a un profilo di temperatura preciso per una durata specifica, il tutto garantendo un movimento efficiente e continuo dall'ingresso allo scarico.

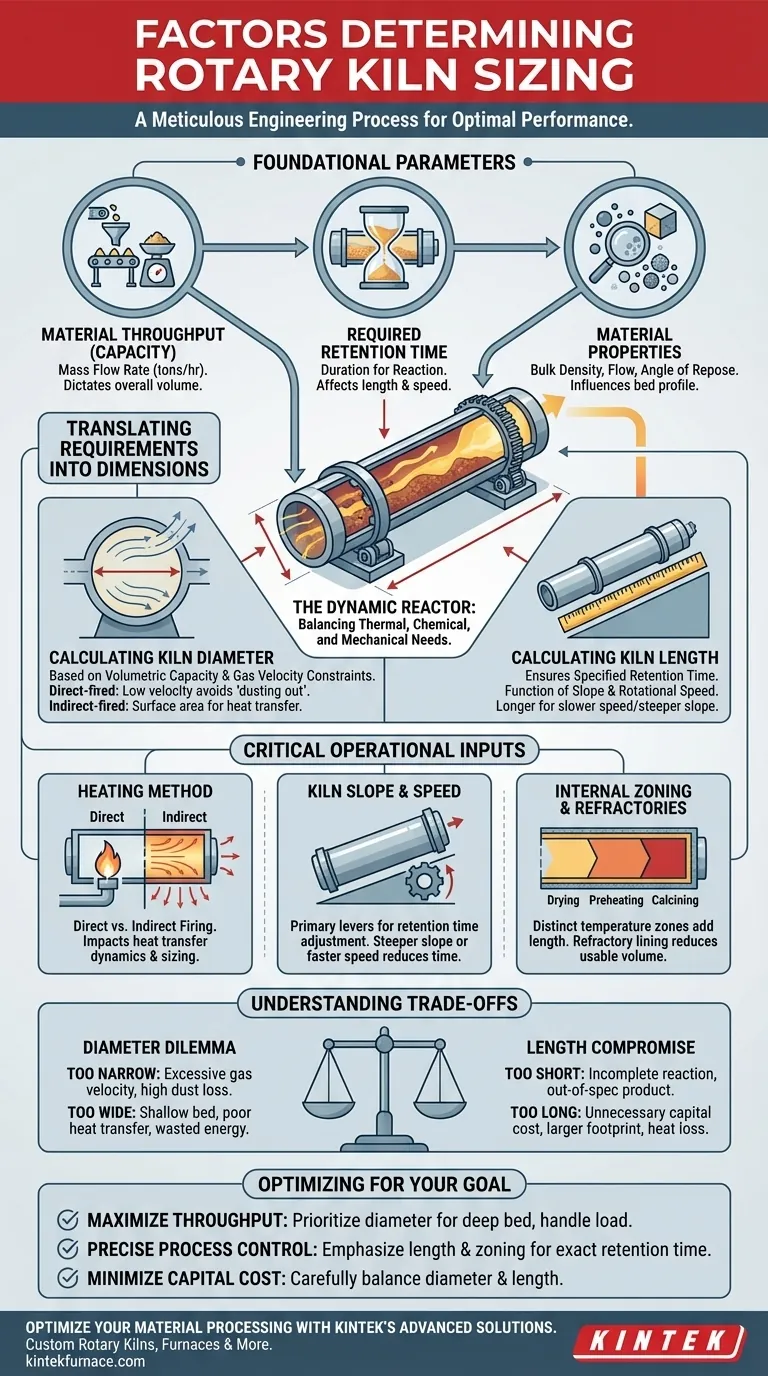

Parametri fondamentali di dimensionamento

L'intero processo di progettazione inizia con una profonda comprensione del materiale che si intende lavorare. Queste proprietà costituiscono la base non negoziabile di qualsiasi calcolo di dimensionamento.

Portata del materiale (capacità)

Il parametro più fondamentale è la portata massica del materiale, tipicamente misurata in tonnellate all'ora. Ciò determina il volume complessivo che il forno deve essere in grado di gestire in qualsiasi momento.

Tutti i calcoli successivi si basano sul soddisfare questo requisito di capacità primaria.

Tempo di ritenzione richiesto

Il tempo di ritenzione è la durata che una particella di materiale deve trascorrere all'interno del forno per subire la trasformazione fisica o la reazione chimica desiderata.

Questo viene determinato attraverso test di laboratorio o prove su scala pilota. Un processo che richiede un lungo tempo di ritenzione richiederà un forno più lungo o una velocità di trasporto del materiale più lenta.

Proprietà del materiale e profilo del letto

Le caratteristiche del materiale, come la sua densità apparente, la distribuzione granulometrica e l'angolo di riposo, sono critiche.

Queste proprietà influenzano il modo in cui il materiale rotola e scorre, il che determina il profilo del letto ottimale, ovvero la percentuale della sezione trasversale del forno riempita di materiale. Un livello di riempimento tipico è tra il 10% e il 20%.

Tradurre i requisiti in dimensioni

Una volta impostati i parametri fondamentali, essi vengono utilizzati per calcolare le dimensioni fisiche del forno. Diametro e lunghezza sono interconnessi ma sono guidati da diversi fattori primari.

Calcolo del diametro del forno

Il diametro del forno è principalmente una funzione della capacità volumetrica richiesta e dei vincoli sulla velocità interna dei gas.

In un forno a fuoco diretto, il diametro deve essere sufficientemente grande da mantenere bassa la velocità dei gas in controcorrente. Una velocità eccessivamente elevata può spazzare via il materiale fine dal forno, un fenomeno noto come "spolveramento".

Per i forni a riscaldamento indiretto, il diametro è più strettamente legato al raggiungimento della superficie necessaria per il trasferimento di calore nel letto di materiale.

Calcolo della lunghezza del forno

La lunghezza del forno viene calcolata per garantire che il tempo di ritenzione specificato sia rispettato. È una funzione diretta della pendenza del forno e della sua velocità di rotazione.

Il materiale avanza attraverso il forno ad ogni rotazione. Pertanto, è necessario un forno più lungo per ottenere un dato tempo di ritenzione se la pendenza è più ripida o la velocità di rotazione è maggiore.

Input operativi critici

Le dimensioni finali sono perfezionate da un insieme di variabili operative che controlli. Queste impostazioni sono determinate durante la fase di progettazione e hanno un impatto significativo sulla dimensione finale e sull'efficienza del forno.

Metodo di riscaldamento (diretto vs. indiretto)

Il fatto che il forno sia a fuoco diretto (la fiamma del bruciatore e i gas sono a contatto con il materiale) o a riscaldamento indiretto (il calore viene applicato all'esterno della calotta) cambia fondamentalmente i calcoli di dimensionamento.

I progetti a fuoco diretto sono dominati dall'efficienza termica e dalla dinamica del flusso di gas, mentre i progetti indiretti privilegiano il trasferimento di calore conduttivo attraverso la calotta del forno.

Pendenza e velocità di rotazione del forno

La pendenza, o inclinazione, del forno (tipicamente dall'1% al 4%) e la sua velocità di rotazione (da 0,2 a 5 RPM) lavorano insieme per controllare la velocità con cui il materiale si muove.

Questi due parametri sono le leve primarie per regolare il tempo di ritenzione. Una pendenza più ripida o una rotazione più veloce spostano il materiale più rapidamente, riducendo il tempo di ritenzione per una data lunghezza.

Zonizzazione interna e refrattari

La maggior parte dei processi richiede zone di temperatura distinte (ad esempio, essiccazione, preriscaldamento, calcinazione). La lunghezza di ciascuna zona deve essere calcolata per soddisfare i requisiti del processo, il che contribuisce alla lunghezza totale del forno.

Inoltre, il rivestimento refrattario, che protegge la calotta d'acciaio, riduce il volume interno utilizzabile. Il suo spessore deve essere considerato nel calcolo del diametro per garantire che la capacità richiesta sia soddisfatta.

Comprendere i compromessi

Il dimensionamento di un forno comporta il bilanciamento di fattori contrastanti. Un errore in una direzione crea inefficienza, mentre un errore nell'altra porta al fallimento del processo.

Il dilemma del diametro

Un forno troppo stretto può portare a velocità eccessive dei gas nei sistemi a fuoco diretto, causando un'elevata perdita di polvere e riducendo la resa.

Al contrario, un forno troppo largo per la portata richiesta può comportare un letto di materiale poco profondo, con conseguente scarso trasferimento di calore, spreco di energia e un costo capitale più elevato.

Il compromesso della lunghezza

Un forno troppo corto è un fallimento critico. Non fornirà il tempo di ritenzione necessario, il che significa che il materiale uscirà prima che la reazione sia completa, con conseguente prodotto fuori specifica.

Un forno inutilmente lungo rappresenta una spesa in conto capitale significativa e superflua. Aumenta anche l'ingombro fisico, i costi di supporto strutturale e il potenziale di perdita di calore sulla sua superficie.

Scegliere la soluzione giusta per il tuo obiettivo

Il tuo progetto finale del forno dovrebbe essere ottimizzato per la tua priorità operativa più critica.

- Se il tuo obiettivo primario è massimizzare la portata: Dai priorità a un diametro che consenta un letto di materiale profondo senza creare velocità eccessive dei gas, e assicurati che il sistema di azionamento possa gestire il carico.

- Se il tuo obiettivo primario è il controllo preciso del processo: Sottolinea il calcolo della lunghezza e della zonizzazione del forno per garantire che il tempo di ritenzione e il profilo di temperatura richiesti siano raggiunti senza compromessi.

- Se il tuo obiettivo primario è minimizzare il costo capitale: Bilancia attentamente diametro e lunghezza; un forno più corto e largo può avere un volume simile a uno più lungo e stretto, ma i costi strutturali, di installazione e operativi saranno diversi.

In definitiva, il corretto dimensionamento del forno è il progetto per una lavorazione dei materiali prevedibile, efficiente e di successo.

Tabella riassuntiva:

| Fattore | Influenza chiave sul dimensionamento |

|---|---|

| Portata del materiale | Determina il volume del forno e i requisiti di capacità |

| Tempo di ritenzione | Influenza la lunghezza del forno per reazioni complete |

| Proprietà del materiale | Influenza il profilo del letto e le dinamiche di flusso |

| Metodo di riscaldamento | Determina il diametro in base alla velocità del gas o al trasferimento di calore |

| Pendenza e velocità del forno | Controlla la velocità di movimento del materiale e il tempo di ritenzione |

| Zonizzazione interna | Aggiunge alla lunghezza totale per fasi di temperatura distinte |

Ottimizza la lavorazione dei tuoi materiali con le avanzate soluzioni di forni rotanti di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi Forni Rotanti, a Muffola, a Tubo, a Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e il controllo. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate