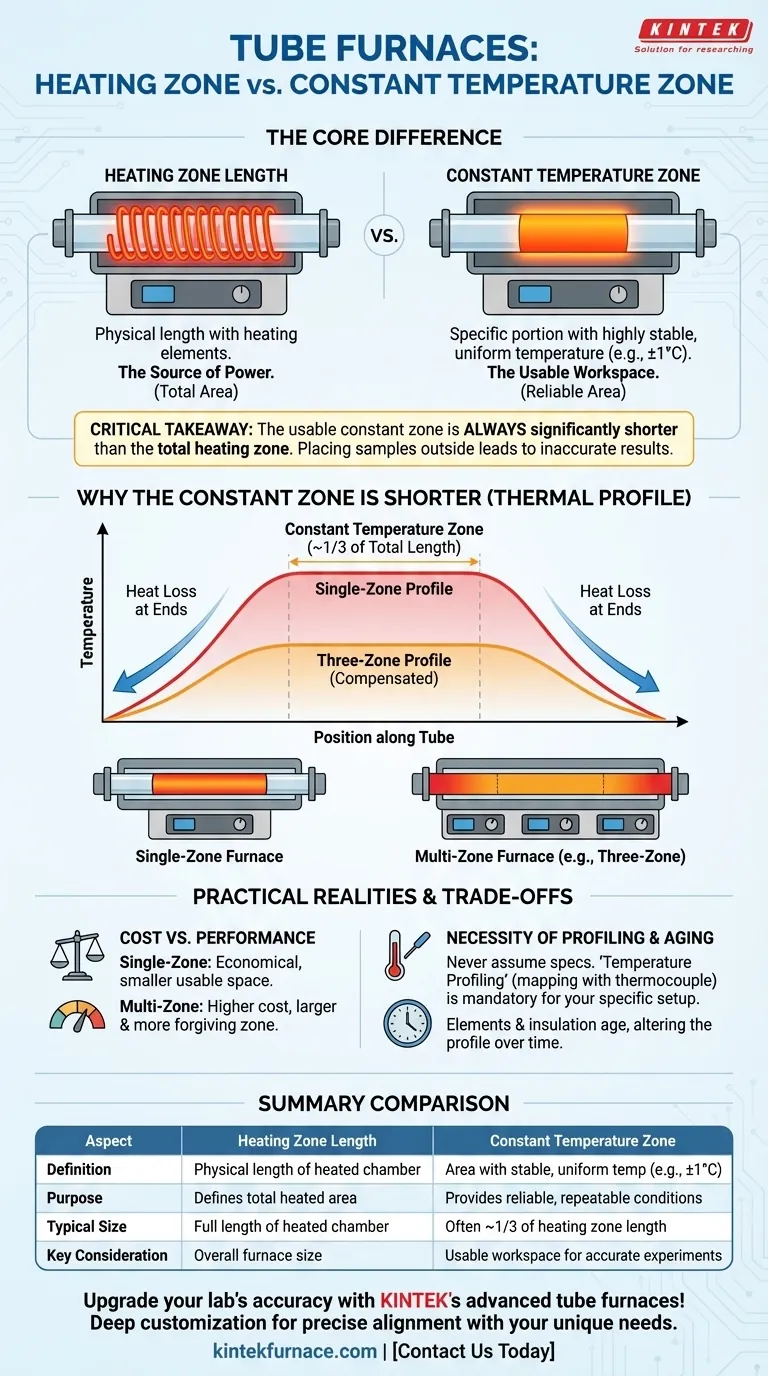

In sostanza, la lunghezza della zona di riscaldamento di un forno a tubo è la lunghezza fisica della camera avvolta dagli elementi riscaldanti, mentre la zona a temperatura costante è la porzione specifica all'interno di quell'area riscaldata in cui la temperatura è altamente stabile e uniforme. La zona di riscaldamento definisce l'area totale in cui viene generato il calore, ma solo la zona a temperatura costante fornisce le condizioni affidabili e ripetibili necessarie per i processi scientifici e industriali.

Il punto cruciale è che l'area utilizzabile per il tuo campione – la zona a temperatura costante – è sempre significativamente più corta della lunghezza totale riscaldata del forno. Posizionare il materiale al di fuori di questa zona stabile comporterà una lavorazione termica imprecisa e risultati sperimentali inaffidabili.

L'anatomia del profilo termico di un forno a tubo

Per utilizzare efficacemente un forno a tubo, è necessario comprendere come il calore è distribuito all'interno del tubo. Le specifiche per "zona di riscaldamento" e "zona a temperatura costante" sono la chiave per interpretare questa mappa termica.

La Zona di Riscaldamento: La Fonte di Energia

La lunghezza della zona di riscaldamento è una dimensione fisica diretta. Si riferisce alla lunghezza totale del tubo del forno che è direttamente circondata da elementi riscaldanti, come le serpentine in Kanthal o carburo di silicio.

Questa dimensione indica la dimensione complessiva della camera riscaldata, ma non fornisce informazioni sull'uniformità della temperatura all'interno di tale spazio.

La Zona a Temperatura Costante: Lo Spazio di Lavoro Utilizzabile

La zona a temperatura costante è una specifica di prestazione, non fisica. Definisce la lunghezza del tubo in cui la temperatura si discosta solo di una quantità molto piccola e specificata (es. +/- 1°C) dal punto di impostazione.

Questa è la vera "area di lavoro" del forno. Qualsiasi campione posizionato all'interno di questa zona sperimenterà un ambiente termico coerente e prevedibile, il che è cruciale per esperimenti ripetibili e una produzione di qualità.

Perché la Zona Costante è Sempre Più Corta

Il calore si dissipa naturalmente dalle estremità del tubo del forno. Questa inevitabile perdita di calore crea un gradiente di temperatura, facendo sì che le aree vicine alle aperture del tubo siano più fredde del centro.

Di conseguenza, il profilo di temperatura di un forno semplice assomiglia a una curva a campana poco pronunciata. La zona a temperatura costante è il plateau relativamente piatto in cima a questa curva, che è spesso solo circa un terzo della lunghezza totale della zona di riscaldamento.

Come il Design del Forno Plasma la Zona a Temperatura Costante

I produttori di forni utilizzano diverse strategie di riscaldamento per gestire questo calo di temperatura, influenzando direttamente la dimensione e la qualità della zona a temperatura costante.

Forni a Zona Singola: La Classica Curva a Campana

Un forno a zona singola ha un unico set di elementi riscaldanti controllati da un unico sensore. È il design più comune ed economico.

In questa configurazione, la zona a temperatura costante si trova naturalmente al centro geometrico della zona di riscaldamento. L'utente deve posizionare attentamente il proprio campione in questa regione centrale per ottenere un riscaldamento uniforme.

Forni Multi-Zona: Estendere l'Uniformità

Un forno a tre zone offre un'uniformità di temperatura molto superiore. Ha una zona di riscaldamento centrale principale e due zone di riscaldamento più piccole e controllate indipendentemente a ciascuna estremità.

Queste zone finali sono programmate per essere leggermente più calde della zona centrale, compensando attivamente la naturale perdita di calore. Questa tecnica appiattisce efficacemente la curva di temperatura, estendendo significativamente la lunghezza della zona a temperatura costante su gran parte della lunghezza riscaldata.

Comprendere i Compromessi e le Realtà Pratiche

Le specifiche del produttore sono un punto di partenza idealizzato. Le prestazioni reali dipendono dalla configurazione e richiedono una verifica attiva.

Il Costo dell'Uniformità

Il compromesso principale è tra costo e prestazioni. Un forno a zona singola è più semplice ed economico, ma offre uno spazio di lavoro utilizzabile più piccolo e richiede un posizionamento preciso del campione.

Un forno a tre zone è più complesso e costoso, ma fornisce una zona a temperatura costante molto più ampia e tollerante. Questo è ideale per la lavorazione di campioni più grandi, campioni multipli o applicazioni in cui il controllo preciso della temperatura lungo una lunghezza è fondamentale.

La Necessità di Profilazione della Temperatura

Non dovresti mai presumere che la zona a temperatura costante dichiarata dal produttore sia accurata per il tuo processo specifico. Fattori come i tassi di flusso del gas, le dimensioni e la massa del campione e il tipo di tubo di processo utilizzato alterano tutti il profilo termico.

La profilazione della temperatura è il processo di spostamento lento di una termocoppia calibrata attraverso il tubo del forno per mappare la temperatura esatta in ogni punto. Questo è l'unico modo per identificare in modo definitivo i confini della vera zona a temperatura costante nella tua configurazione di lavoro.

Fattori che Degrado le Prestazioni nel Tempo

La zona a temperatura costante non è statica durante tutta la vita del forno. Gli elementi riscaldanti invecchieranno e il materiale isolante (blocco termico) può degradarsi, entrambi altereranno il profilo termico.

Per qualsiasi processo che richieda alta precisione, la profilazione regolare della temperatura non è facoltativa, è una parte obbligatoria del controllo qualità per garantire risultati coerenti nel corso di mesi e anni.

Fare la Scelta Giusta per la Tua Applicazione

I requisiti della tua applicazione determineranno quale configurazione del forno è più appropriata e come dovresti utilizzarla.

- Se la tua attenzione principale è la lavorazione di campioni singoli e piccoli con la massima efficienza dei costi: Un forno a zona singola è adatto, ma devi mappare e localizzare con precisione la zona a temperatura costante prima di eseguire esperimenti.

- Se la tua attenzione principale è la lavorazione di campioni grandi o di più campioni contemporaneamente: Un forno a tre zone è essenziale per garantire che tutti i materiali sperimentino le stesse condizioni termiche uniformi.

- Se la tua attenzione principale è l'accuratezza e la ripetibilità assoluta del processo: La profilazione regolare della temperatura è non negoziabile, indipendentemente dal tipo di forno, per tenere conto delle variabili di processo e dell'invecchiamento delle apparecchiature.

Padroneggiando la distinzione tra la lunghezza riscaldata e la zona uniforme utilizzabile, puoi garantire che la tua lavorazione termica sia accurata e ripetibile.

Tabella Riassuntiva:

| Aspetto | Lunghezza della Zona di Riscaldamento | Zona a Temperatura Costante |

|---|---|---|

| Definizione | Lunghezza fisica della camera con elementi riscaldanti | Area con temperatura stabile e uniforme (es. deviazione +/- 1°C) |

| Scopo | Definisce l'area totale riscaldata | Fornisce condizioni affidabili e ripetibili per i campioni |

| Dimensione Tipica | Lunghezza intera della camera riscaldata | Spesso circa un terzo della lunghezza della zona di riscaldamento |

| Considerazione Chiave | Dimensione complessiva del forno | Spazio di lavoro utilizzabile per esperimenti accurati |

Aggiorna la lavorazione termica del tuo laboratorio con i forni a tubo avanzati di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni ad alta temperatura come Forni a Tubo, Forni a Muffola, Forni Rotativi, Forni a Vuoto e a Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'accuratezza e la ripetibilità. Contattaci oggi per discutere come i nostri forni possono ottimizzare la tua zona a temperatura costante e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio