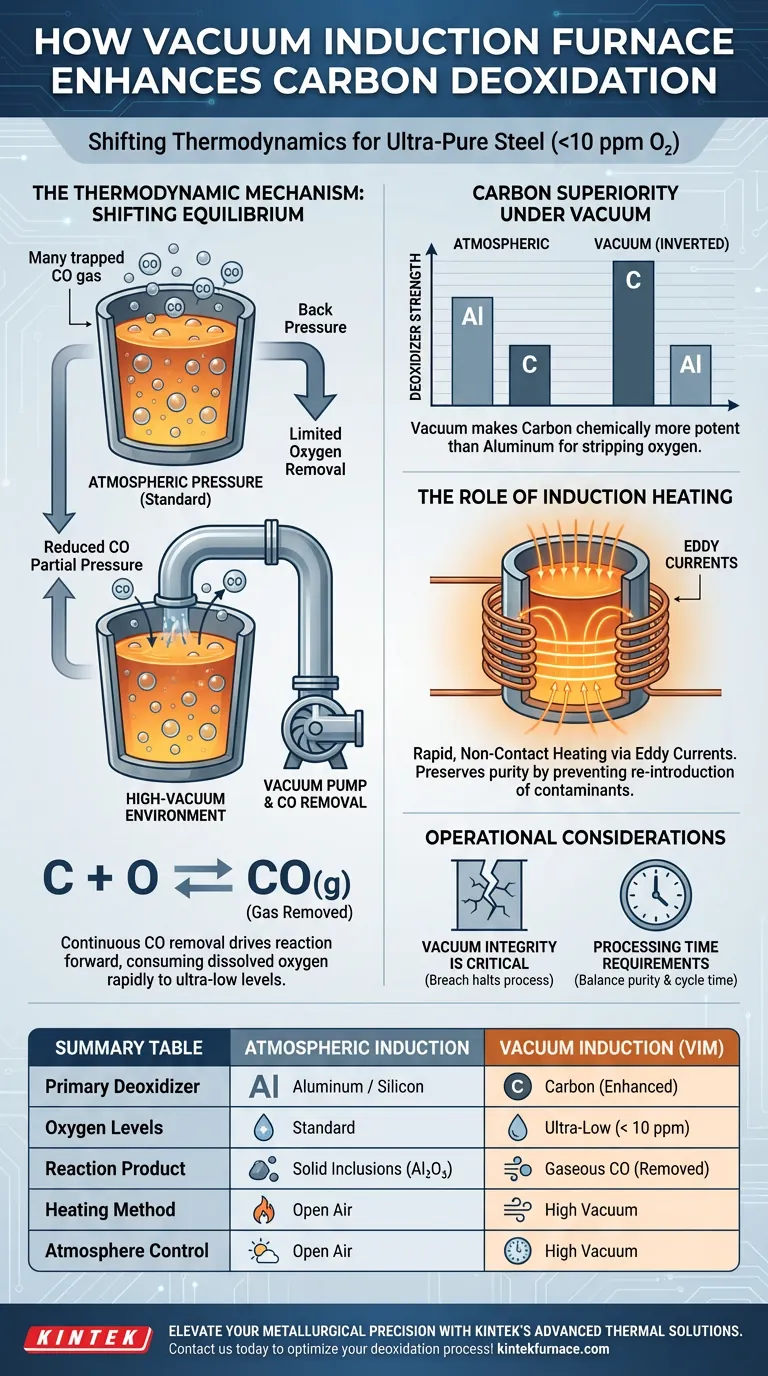

Un sistema di forno a induzione sottovuoto migliora la deossidazione del carbonio riducendo attivamente la pressione parziale del monossido di carbonio (CO) nella fase gassosa che circonda la massa fusa. Questa modifica fisica dell'ambiente sposta l'equilibrio termodinamico, costringendo il carbonio e l'ossigeno disciolto a reagire in modo più aggressivo per formare gas CO. Questo meccanismo consente al carbonio di funzionare come un deossidante superiore rispetto ai processi atmosferici standard.

Sfruttando un ambiente ad alto vuoto, il sistema altera la termodinamica chimica per rendere il carbonio un deossidante più forte dell'alluminio, capace di ridurre il contenuto di ossigeno nell'acciaio a livelli ultra-puri inferiori a 10 ppm.

Il Meccanismo Termodinamico

Spostamento dell'Equilibrio di Reazione

La reazione fondamentale in questo processo coinvolge la combinazione di carbonio e ossigeno per formare monossido di carbonio (CO) gassoso.

In condizioni atmosferiche, la pressione circostante sopprime la fuoriuscita di CO, il che limita la quantità di ossigeno che può essere rimossa.

Il sistema sottovuoto evacua continuamente la fase gassosa, rimuovendo efficacemente la "contropressione" sulla reazione.

Promuovere la Deplezione di Ossigeno

Rimuovendo costantemente il prodotto CO, il sistema forza la reazione chimica ad avanzare per produrre più gas.

Ciò consuma rapidamente l'ossigeno disciolto nell'acciaio fuso.

Continua fino a quando la concentrazione di ossigeno scende a livelli estremamente bassi, raggiungendo spesso purezze impossibili nei forni ad aria aperta.

Superiorità del Carbonio Sottovuoto

Termodinamicamente, l'alluminio è solitamente considerato un deossidante più forte del carbonio a pressioni standard.

Tuttavia, l'ambiente sottovuoto inverte questa relazione.

Poiché il prodotto della reazione (CO) è un gas che viene rimosso dal vuoto, il carbonio diventa chimicamente più potente dell'alluminio per rimuovere l'ossigeno dalla massa fusa.

Il Ruolo del Riscaldamento a Induzione

Generazione di Calore tramite Correnti di Foucault

Mentre il vuoto controlla la chimica, il sistema a induzione fornisce l'energia necessaria.

La corrente alternata viene fatta passare attraverso bobine di rame che circondano il crogiolo.

Ciò genera correnti di Foucault direttamente all'interno della carica metallica, creando un intenso calore dall'interno.

Preservazione della Purezza senza Contatto

Il metodo a induzione consente un riscaldamento rapido senza alcun contatto fisico tra una fonte di combustibile e il metallo.

Ciò è fondamentale per l'acciaio ad alta purezza, poiché impedisce la reintroduzione di contaminanti durante la fase di riscaldamento.

Garantisce che i bassi livelli di ossigeno raggiunti dal vuoto non vengano compromessi dal meccanismo di riscaldamento.

Considerazioni Operative e Compromessi

L'Integrità del Vuoto è Cruciale

La capacità di deossidazione migliorata dipende interamente dal mantenimento di uno stato di alto vuoto.

Qualsiasi rottura o perdita nella camera a vuoto aumenterà immediatamente la pressione parziale di CO.

Ciò arresterebbe istantaneamente il processo di deossidazione migliorato e potenzialmente invertirebbe l'equilibrio.

Requisiti di Tempo di Elaborazione

Sebbene la termodinamica favorisca la deossidazione, la reazione non è istantanea.

Il processo richiede tempo sufficiente affinché gli atomi di carbonio incontrino fisicamente gli atomi di ossigeno all'interno della massa fusa.

Gli operatori devono bilanciare la necessità di purezza estrema con il tempo ciclo richiesto affinché la reazione raggiunga l'equilibrio.

Fare la Scelta Giusta per il Tuo Progetto

La combinazione di pressione sottovuoto e riscaldamento a induzione offre vantaggi specifici a seconda dei tuoi obiettivi metallurgici.

- Se il tuo obiettivo principale è la purezza ultra-elevata: Affidati alla fase sottovuoto per ridurre i livelli di ossigeno al di sotto di 10 ppm, una soglia irraggiungibile con la sola induzione atmosferica.

- Se il tuo obiettivo principale è la pulizia del processo: Utilizza la natura senza contatto del riscaldamento a induzione per prevenire la contaminazione da fonti di combustibile o elettrodi.

Manipolando la pressione per favorire la formazione di gas, trasformi il carbonio da un elemento legante standard allo strumento di purificazione più efficace nel tuo arsenale.

Tabella Riassuntiva:

| Caratteristica | Induzione Atmosferica | Induzione Sottovuoto (VIM) |

|---|---|---|

| Deossidante Primario | Alluminio / Silicio | Carbonio (Potenziato dal Vuoto) |

| Livelli di Ossigeno | Standard (PPM più elevati) | Ultra-bassi (< 10 ppm) |

| Prodotto di Reazione | Inclusioni Solide (Al₂O₃) | CO Gassoso (Rimosso tramite pompa) |

| Metodo di Riscaldamento | Correnti di Foucault senza Contatto | Correnti di Foucault senza Contatto |

| Controllo Atmosfera | Aria Aperta o Gas Inerte | Alto Vuoto (Pressione parziale di CO ridotta) |

Eleva la tua precisione metallurgica con le soluzioni termiche avanzate di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi all'avanguardia sottovuoto, CVD, muffola e rotativi progettati per ottenere risultati ultra-puri come livelli di ossigeno inferiori a 10 ppm. Sia che tu abbia bisogno di un forno da laboratorio standard o di un sistema ad alta temperatura completamente personalizzabile per la produzione di acciaio specializzato, i nostri esperti sono pronti a progettare la soluzione perfetta per le tue esigenze uniche. Contatta KINTEK oggi stesso per ottimizzare il tuo processo di deossidazione!

Guida Visiva

Riferimenti

- Fang Gao, Yanping Bao. The Research on Carbon Deoxygenation of Molten Steel and Its Application in the Converter Steelmaking Process. DOI: 10.3390/met15060648

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Come vengono utilizzate le fornaci a vuoto nel settore medico? Garantire purezza e precisione per i dispositivi medici

- Quali sono i vantaggi tecnici dell'utilizzo di un forno a fusione sotto vuoto? Preparazione superiore del vetro al quarzo

- Perché sono necessarie una pompa a diffusione e argon di elevata purezza per la sinterizzazione della lega TiAl? Ottenere risultati ad alte prestazioni

- In che modo la distanza di accoppiamento influisce sull'efficienza del forno di grafitizzazione? Massimizzare il risparmio energetico nella lavorazione ad alta temperatura

- Quali sono le applicazioni specifiche di un forno a induzione sottovuoto nella produzione di gioielli? Ottenere leghe impeccabili di altissima purezza

- Quali sono i limiti della fusione tradizionale del titanio? Superare l'inefficienza nei forni ad arco sotto vuoto e a induzione

- Quali funzioni svolge un forno ad arco sotto vuoto per la fusione di Al2Fe e Al5Fe2? Ottenere leghe ad alta purezza e omogeneità

- Quali sono i componenti chiave di un sistema a induzione? Padroneggiare Soluzioni di Riscaldamento Efficienti e Senza Contatto