In sostanza, un forno a vuoto è un ambiente altamente controllato. A differenza dei metodi di trattamento termico tradizionali che riscaldano i pezzi all'aria aperta o in un'atmosfera gassosa, un forno a vuoto rimuove l'atmosfera da una camera sigillata prima di applicare il calore. Questa differenza fondamentale nell'approccio integra riscaldamento, mantenimento (soaking) e tempra (quenching) in un unico processo automatizzato e privo di contaminazione, garantendo vantaggi significativi nella qualità dei materiali e nel controllo del processo.

La scelta tra vuoto e trattamento termico tradizionale non riguarda solo l'attrezzatura; è una decisione strategica. I metodi tradizionali privilegiano la produttività e il costo per i pezzi meno critici, mentre i forni a vuoto privilegiano la precisione, l'integrità del materiale e la perfezione della superficie per i componenti di alto valore.

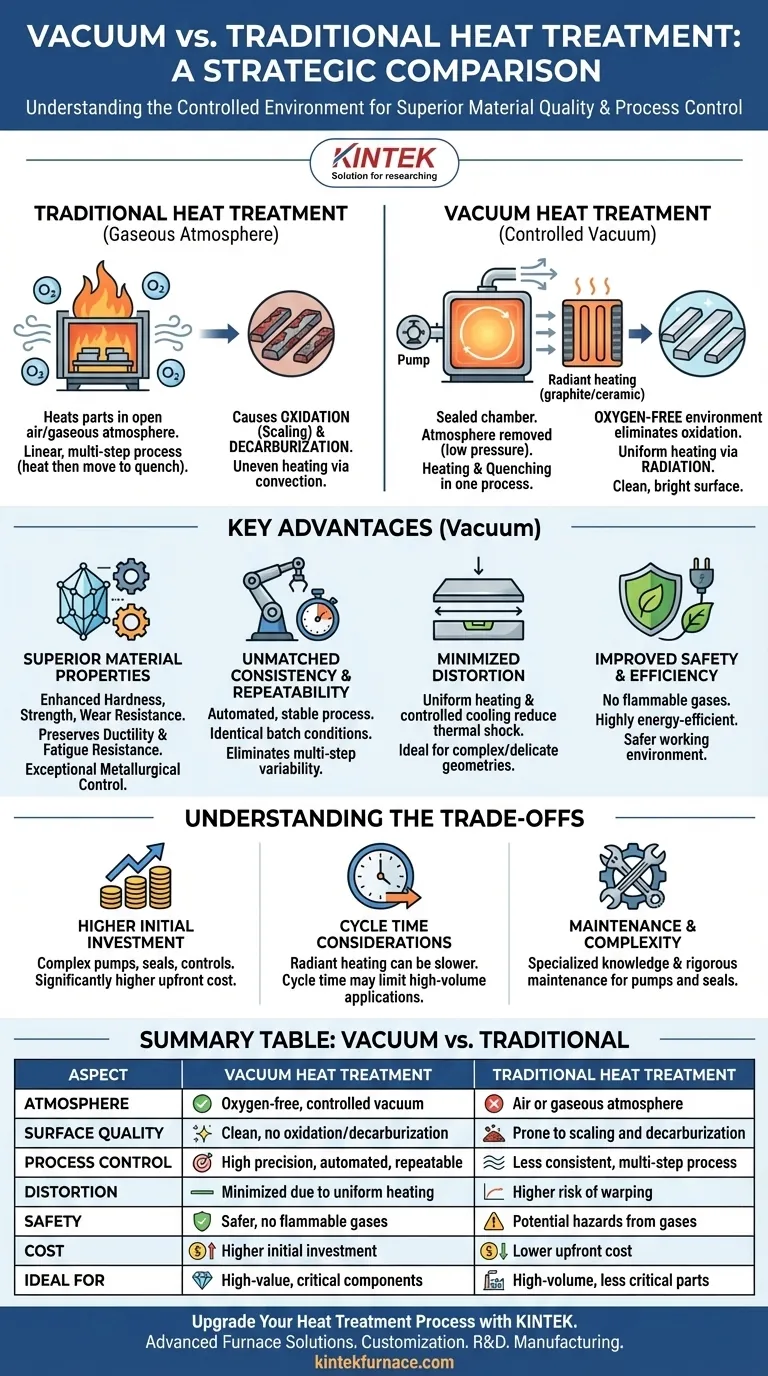

La Differenza Fondamentale: Il Controllo dell'Atmosfera

La distinzione principale tra queste due tecnologie risiede nel modo in cui gestiscono l'ambiente circostante il pezzo durante il ciclo di riscaldamento. Questo singolo fattore determina tutte le differenze successive in termini di qualità, efficienza e sicurezza.

Come Funziona un Forno Tradizionale

I forni tradizionali riscaldano tipicamente i pezzi in un ambiente contenente ossigeno e altri gas reattivi. Si tratta di un processo lineare in cui i pezzi vengono riscaldati in un'apparecchiatura e poi spostati fisicamente in un'altra per la tempra (raffreddamento rapido).

Questa esposizione all'atmosfera ad alte temperature porta inevitabilmente a reazioni chimiche sulla superficie del pezzo, come ossidazione (formazione di scaglia) e decarburazione (perdita di contenuto di carbonio dall'acciaio).

Come Funziona un Forno a Vuoto

Un forno a vuoto è un recipiente sigillato che utilizza prima un sistema di pompaggio per evacuare quasi tutta l'aria, creando un ambiente a bassa pressione. Solo allora gli elementi riscaldanti, tipicamente realizzati in grafite o ceramica, vengono alimentati. Il calore viene trasferito principalmente tramite irraggiamento, il che assicura un riscaldamento uniforme senza le disomogeneità che possono essere causate dalle correnti convettive in un forno tradizionale. Anche il raffreddamento (tempra) viene eseguito all'interno della camera, spesso ripristinando la pressione con un gas inerte di elevata purezza come azoto o argon.

L'Impatto di un Ambiente Privo di Ossigeno

Rimuovendo l'ossigeno, il trattamento termico sotto vuoto elimina la causa principale dell'ossidazione ad alta temperatura. Ciò significa che i pezzi escono dal forno puliti, brillanti e privi di scaglia.

Questa lavorazione "pulita" preserva l'integrità della superficie del pezzo, il che è fondamentale per i componenti che richiedono elevata vita a fatica o finiture superficiali specifiche.

Vantaggi Chiave per Prodotto e Processo

L'ambiente controllato di un forno a vuoto si traduce direttamente in miglioramenti misurabili sia per il prodotto finale che per il flusso di lavoro di produzione.

Proprietà dei Materiali Superiori

I cicli di riscaldamento e raffreddamento precisi e uniformi consentono un controllo metallurgico eccezionale. Ciò migliora proprietà critiche come durezza, resistenza e resistenza all'usura preservando al contempo altre come duttilità e resistenza a fatica.

Coerenza e Ripetibilità Ineguagliabili

Poiché l'intero processo è automatizzato all'interno di una camera sigillata, è altamente stabile e ripetibile. Ogni lotto può essere lavorato nelle stesse identiche condizioni, eliminando la variabilità comune nei metodi tradizionali a più fasi.

Distorsione Minima

Il riscaldamento uniforme e i cicli di raffreddamento controllati, spesso più lenti, riducono lo shock termico subito dal pezzo. Ciò riduce al minimo l'incurvamento e la distorsione, cosa particolarmente importante per geometrie complesse o delicate.

Sicurezza ed Efficienza Migliorate

I forni a vuoto eliminano la necessità di atmosfere infiammabili o esplosive, creando un ambiente di lavoro molto più sicuro. Sono anche altamente efficienti dal punto di vista energetico, poiché non è necessario il mantenimento a vuoto durante i fine settimana e l'efficienza termica è elevata nell'ambiente di vuoto.

Comprendere i Compromessi

Sebbene i vantaggi siano sostanziali, la tecnologia del vuoto non è una soluzione universale. Riconoscere i suoi limiti è fondamentale per prendere una decisione informata.

Investimento Iniziale Più Elevato

I forni a vuoto sono sistemi complessi che coinvolgono pompe, guarnizioni e controlli sofisticati. Ciò comporta un costo di capitale iniziale significativamente più elevato rispetto ai forni a atmosfera tradizionali più semplici.

Considerazioni sul Tempo Ciclo

Nel vuoto puro, il trasferimento di calore per irraggiamento può essere più lento del riscaldamento convettivo di un forno tradizionale, specialmente per carichi densamente impacchettati. Sebbene i forni moderni mitigino questo problema ripristinando la pressione con gas inerte per assistere la convezione, il tempo ciclo può ancora essere un fattore limitante per alcune applicazioni ad alto volume.

Manutenzione e Complessità

Il sistema a vuoto, comprese le sue pompe e guarnizioni, richiede conoscenze specialistiche e un rigoroso programma di manutenzione per garantire che operi correttamente e mantenga un ambiente a bassa pressione.

Scegliere la Soluzione Giusta per la Vostra Applicazione

Il metodo migliore dipende interamente dai requisiti specifici del pezzo finito, dal volume di produzione e dal budget.

- Se la vostra priorità principale è la produzione ad alto volume e a basso costo dove la finitura superficiale non è critica: I forni a atmosfera tradizionali spesso offrono la soluzione più economica.

- Se la vostra priorità principale è la precisione, una finitura superficiale superiore e proprietà dei materiali ripetibili: Il trattamento termico sotto vuoto è la scelta definitiva per i componenti critici nelle applicazioni aerospaziali, mediche o per acciai per utensili.

- Se la vostra priorità principale è la lavorazione di metalli di elevata purezza o altamente reattivi: L'ambiente privo di contaminanti di un forno a vuoto è una necessità assoluta.

- Se la vostra priorità principale è la sicurezza e la conformità ambientale: La natura autonoma e priva di inquinamento dei forni a vuoto elimina i gas infiammabili e le emissioni nocive.

Scegliere la giusta tecnologia di trattamento termico è un investimento diretto nella qualità finale e nell'affidabilità a lungo termine dei vostri componenti.

Tabella Riassuntiva:

| Aspetto | Trattamento Termico Sotto Vuoto | Trattamento Termico Tradizionale |

|---|---|---|

| Atmosfera | Vuoto controllato, privo di ossigeno | Aria o atmosfera gassosa |

| Qualità Superficiale | Pulita, senza ossidazione o decarburazione | Soggetta a formazione di scaglia e decarburazione |

| Controllo del Processo | Alta precisione, automatizzato, ripetibile | Meno costante, processo a più fasi |

| Distorsione | Minimizzata grazie al riscaldamento uniforme | Rischio maggiore di deformazione |

| Sicurezza | Più sicuro, assenza di gas infiammabili | Potenziali pericoli derivanti dai gas |

| Costo | Investimento iniziale più elevato | Costo iniziale inferiore |

| Ideale Per | Componenti critici di alto valore | Pezzi ad alto volume, meno critici |

Migliora il tuo processo di trattamento termico con KINTEK

Punti a un'integrità del materiale superiore, un controllo preciso e risultati privi di contaminazione nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue esigenze uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da un'eccezionale R&S e produzione interna. Grazie a forti capacità di personalizzazione approfondita, garantiamo che i nostri forni soddisfino i vostri requisiti sperimentali esatti, migliorando efficienza e affidabilità.

Non accontentarti di meno: contattaci oggi per discutere come le nostre soluzioni possono trasformare i tuoi processi di trattamento termico. Contattaci subito tramite il nostro modulo di contatto e lascia che KINTEK ti aiuti a raggiungere una qualità e prestazioni senza pari!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase