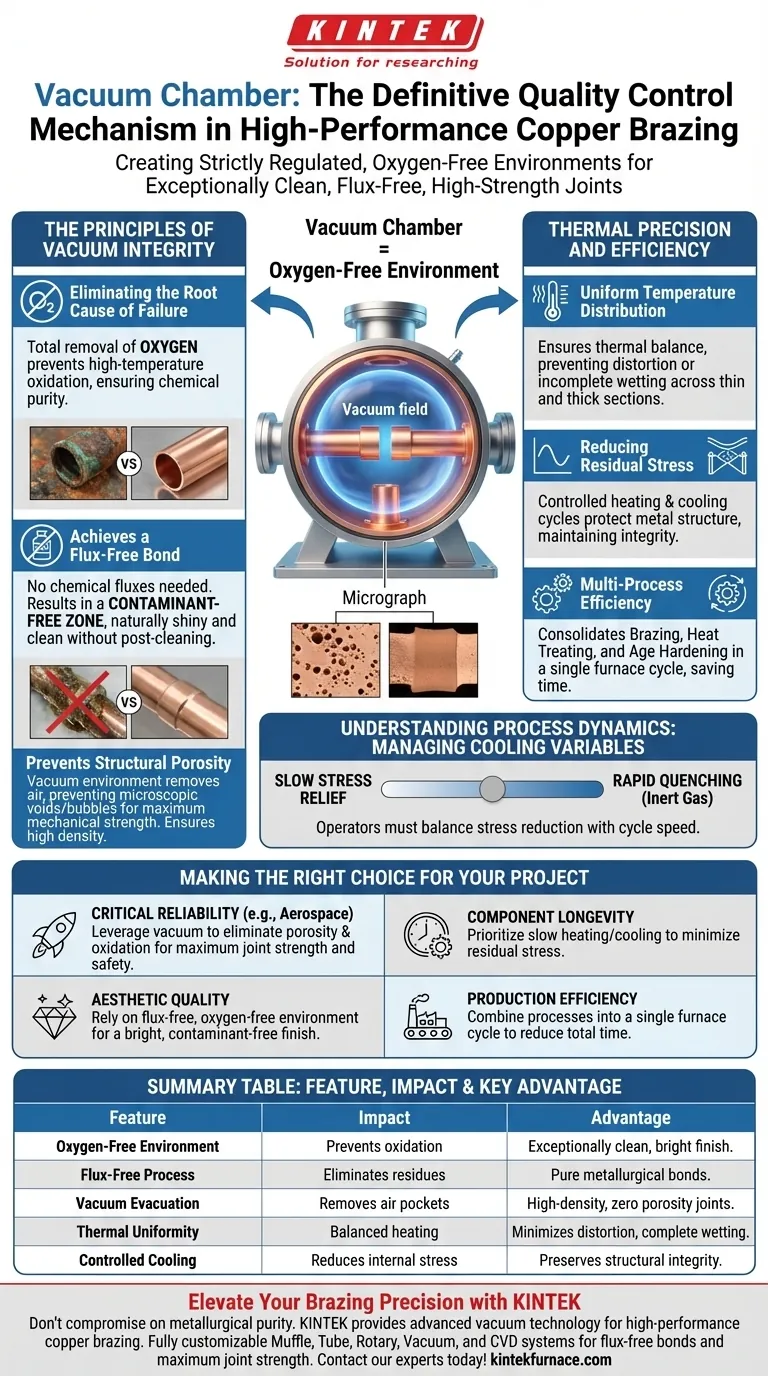

Una camera a vuoto funge da meccanismo definitivo di controllo qualità nella brasatura del rame ad alte prestazioni creando un ambiente rigorosamente regolamentato e privo di ossigeno. Questa evacuazione dell'aria elimina il rischio di ossidazione ad alta temperatura, consentendo la creazione di giunzioni eccezionalmente pulite, prive di flussante e ad alta resistenza, prive di porosità.

L'ambiente sottovuoto trasforma il processo di brasatura da una semplice unione di metalli a un'ingegneria metallurgica di precisione. Rimuovendo i contaminanti e controllando lo stress termico, garantisce l'affidabilità richiesta per settori critici come quello aerospaziale.

I Principi dell'Integrità del Vuoto

Eliminare la Causa Principale del Fallimento

La funzione primaria della camera a vuoto è la rimozione totale dell'ossigeno. Alle temperature di brasatura, la presenza di ossigeno porta inevitabilmente all'ossidazione del metallo, che compromette la giunzione.

Evacuando l'aria, il sistema impedisce completamente questa reazione chimica. Questa protezione non è superficiale; garantisce che il metallo rimanga chimicamente puro durante tutto il processo di unione.

Ottenere un Legame Senza Flussante

Poiché l'ossidazione è fisicamente impossibile sottovuoto, non vi è alcuna necessità di flussanti chimici. Il flussante viene tipicamente utilizzato per pulire i metalli durante la brasatura, ma può lasciare residui corrosivi o inclusioni.

La brasatura sottovuoto rimuove questa variabile, risultando in una zona priva di contaminanti. Ciò produce una finitura naturalmente lucida, brillante ed eccezionalmente pulita senza pulizia post-processo.

Prevenire la Porosità Strutturale

L'affidabilità di una giunzione in rame dipende dalla sua densità. L'ambiente sottovuoto è essenziale per prevenire la porosità: vuoti microscopici o bolle all'interno della lega di brasatura.

L'eliminazione di questi vuoti garantisce che la giunzione raggiunga la massima resistenza meccanica. Ciò rende il processo la soluzione preferita per applicazioni in cui l'integrità della tenuta e la capacità di carico sono non negoziabili.

Precisione e Efficienza Termica

Distribuzione Uniforme della Temperatura

La brasatura ad alte prestazioni richiede più del semplice calore; richiede equilibrio termico. L'ambiente del forno sottovuoto facilita una migliore uniformità della temperatura su tutte le parti metalliche.

Ciò garantisce che le sezioni sottili e spesse di un componente raggiungano la temperatura di brasatura contemporaneamente, prevenendo distorsioni o bagnature incomplete.

Ridurre lo Stress Residuo

Il processo utilizza cicli di riscaldamento e raffreddamento controllati per proteggere la struttura del metallo. Riscaldando e raffreddando lentamente il metallo, il processo sottovuoto riduce significativamente lo stress residuo.

Questa rampa termica controllata aiuta i metalli a mantenere la loro integrità strutturale e le proprietà di resistenza originali dopo il completamento del processo.

Efficienza Multi-Processo

Una camera a vuoto consente il consolidamento di processi ad alto volume. La brasatura, il trattamento termico e l'invecchiamento possono spesso essere eseguiti in un unico ciclo di forno.

Questa capacità semplifica la produzione, risparmiando tempo significativo e garantendo al contempo che le proprietà metallurgiche del rame siano ottimizzate in un'unica operazione continua.

Comprendere le Dinamiche del Processo

Gestire le Variabili di Raffreddamento

Mentre l'ambiente sottovuoto eccelle nel raffreddamento lento e di rilassamento dello stress, alcune applicazioni richiedono rapidi cali di temperatura.

Gli operatori devono bilanciare la riduzione dello stress con la velocità del ciclo. Alcuni sistemi affrontano questo problema tramite il tempra, utilizzando un gas inerte come l'Argon per raffreddare rapidamente i pezzi. Comprendere se il tuo componente richiede un lento rilassamento dello stress o una rapida tempra è fondamentale per la configurazione del processo.

Fare la Scelta Giusta per il Tuo Progetto

Il valore della brasatura sottovuoto dipende dalle esigenze specifiche della tua applicazione.

- Se il tuo obiettivo principale è l'Affidabilità Critica (ad es. Aerospaziale): Sfrutta il processo sottovuoto per eliminare porosità e ossidazione, garantendo massima resistenza e sicurezza della giunzione.

- Se il tuo obiettivo principale è la Longevità del Componente: Dai priorità ai cicli di riscaldamento e raffreddamento lenti per minimizzare lo stress residuo e mantenere l'integrità del metallo base.

- Se il tuo obiettivo principale è la Qualità Estetica: Affidati all'ambiente privo di flussante e ossigeno per produrre pezzi con una finitura brillante, lucida e priva di contaminanti.

- Se il tuo obiettivo principale è l'Efficienza di Produzione: Utilizza la capacità di combinare brasatura, trattamento termico e indurimento in un unico ciclo di forno per ridurre il tempo totale di lavorazione.

La camera a vuoto non è solo un recipiente di riscaldamento; è uno strumento per garantire la purezza metallurgica.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Qualità della Brasatura | Vantaggio Chiave |

|---|---|---|

| Ambiente Privo di Ossigeno | Previene l'ossidazione ad alta temperatura | Finitura eccezionalmente pulita, brillante e lucida |

| Processo Senza Flussante | Elimina residui chimici corrosivi | Legami metallurgici puri senza pulizia post-lavorazione |

| Evacuazione Sottovuoto | Rimuove sacche d'aria microscopiche | Giunzioni ad alta densità con zero porosità strutturale |

| Uniformità Termica | Riscaldamento bilanciato su tutte le sezioni | Minimizza la distorsione e garantisce una bagnatura completa |

| Raffreddamento Controllato | Riduce lo stress residuo interno | Preserva l'integrità strutturale e le proprietà di resistenza del metallo |

Eleva la Tua Precisione di Brasatura con KINTEK

Non compromettere la purezza metallurgica. Sia che tu operi nei settori aerospaziale, medico o energetico, KINTEK fornisce la tecnologia a vuoto avanzata necessaria per la brasatura del rame ad alte prestazioni.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Tutti i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di lavorazione dei materiali, garantendo legami privi di flussante e massima resistenza della giunzione ogni volta.

Pronto a ottimizzare la tua lavorazione termica? Contatta oggi i nostri esperti di ingegneria per trovare la soluzione personalizzabile perfetta per il tuo laboratorio o la tua linea di produzione.

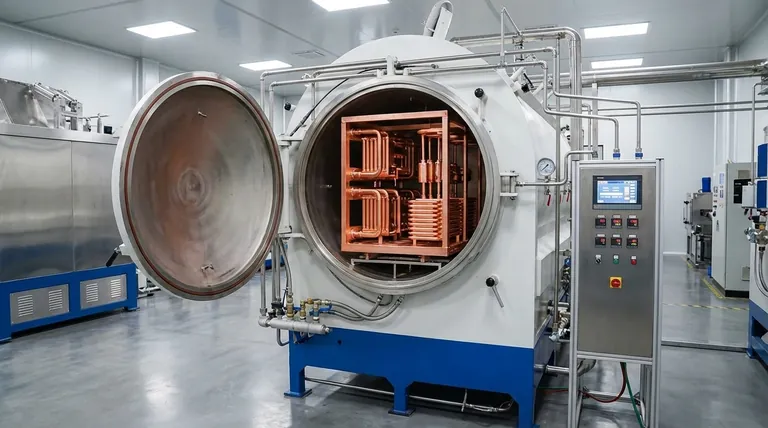

Guida Visiva

Riferimenti

- Er. RoshanY. Gonnade. Copper Brazing Technology. DOI: 10.22214/ijraset.2025.73740

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Connettore circolare ermetico sinterizzato di vetro della spina dell'aviazione della flangia di vuoto ultraelevata per KF ISO CF

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché è necessaria una fornace di sinterizzazione a vuoto spinto per i compositi B4C/Al? Sblocca le massime prestazioni dei compositi

- Quali sono le applicazioni dei forni di sinterizzazione? Sblocca soluzioni per materiali ad alte prestazioni

- Quali sono i criteri di selezione per le pompe da vuoto nei forni sottovuoto? Ottimizzare per Purezza ed Efficienza

- Quale ruolo fondamentale svolge un forno di sinterizzazione sotto vuoto ad alta temperatura nella ceramica Sm:YAG? Padroneggiare la chiarezza ottica

- Perché il feltro di grafite sta sostituendo la lastra di grafite nell'isolamento dei forni a vuoto? Aumenta l'efficienza e la durata

- Quale ruolo svolge un forno di ricottura sotto vuoto da laboratorio nelle leghe Sm-Co-Fe? Ingegnerizzazione di magneti ad alte prestazioni

- Quali sono i vantaggi della leggerezza e dell'elevata resistenza della grafite nei forni a vuoto? Costi inferiori e prestazioni superiori

- In che modo le aree di applicazione influenzano la scelta tra forni sottovuoto e forni a atmosfera? Scegli il forno giusto per le tue esigenze