In breve, la scelta tra un forno sottovuoto e un forno a atmosfera è dettata dalla necessità o meno della tua applicazione di richiedere la rimozione completa dei gas reattivi o l'introduzione controllata di gas specifici. I forni sottovuoto sono scelti per la loro purezza e capacità di trattare materiali altamente sensibili senza ossidazione, mentre i forni a atmosfera sono utilizzati per modificare attivamente la chimica superficiale di un materiale o fornire un ambiente protettivo conveniente.

La decisione non riguarda quale forno sia "migliore", ma quale ambiente sia corretto per il risultato desiderato. Un forno sottovuoto crea una base quasi perfettamente pulita rimuovendo l'atmosfera, mentre un forno a atmosfera utilizza un gas o una miscela di gas specifica per creare un ambiente reattivo o protettivo costruito appositamente.

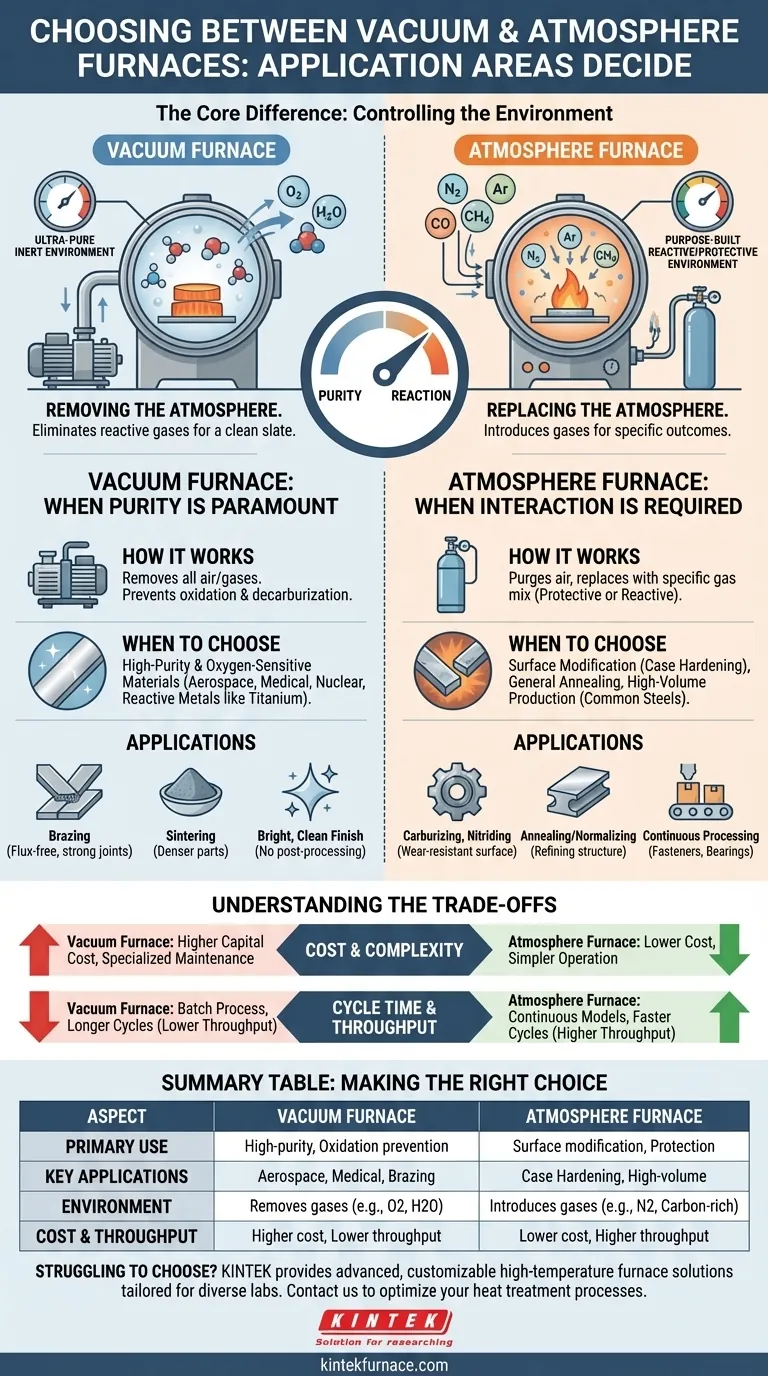

La Differenza Fondamentale: Controllare l'Ambiente

La distinzione fondamentale tra questi due tipi di forni è il modo in cui gestiscono l'ambiente circostante il pezzo in lavorazione. Questo controllo è il fattore più importante per ottenere le proprietà metallurgiche desiderate.

Come Funzionano i Forni Sottovuoto: Rimuovere l'Atmosfera

Un forno sottovuoto utilizza un sistema di pompe per rimuovere virtualmente tutta l'aria e gli altri gas da una camera di riscaldamento sigillata. Non si tratta di creare "aspirazione", ma di eliminare le molecole—principalmente ossigeno e vapore acqueo—che possono reagire con il materiale ad alte temperature.

Il risultato è un ambiente ultra-puro e inerte. Questo previene reazioni chimiche indesiderate come ossidazione e decarburazione, garantendo che l'integrità del materiale venga preservata o migliorata.

Come Funzionano i Forni a Atmosfera: Sostituire l'Atmosfera

Un forno a atmosfera funziona spurgando la camera dall'aria ambiente e sostituendola con un gas o una miscela di gas attentamente controllata. Questa atmosfera introdotta ha uno scopo specifico.

Può essere protettiva, utilizzando gas inerti come azoto o argon per spostare l'ossigeno e prevenire la formazione di scaglie. Oppure, può essere reattiva, utilizzando gas come monossido di carbonio, metano o ammoniaca per diffondere intenzionalmente elementi sulla superficie del pezzo per modificarne le proprietà.

Quando Scegliere un Forno Sottovuoto

Il trattamento termico sottovuoto è essenziale per le applicazioni in cui la purezza, la pulizia e la prevenzione di qualsiasi reazione superficiale sono fondamentali.

Per Materiali ad Alta Purezza e Sensibili all'Ossigeno

Le applicazioni nei settori aerospaziale, medico e nucleare spesso coinvolgono metalli reattivi come titanio, zirconio e superleghe ad alta resistenza. Qualsiasi ossidazione superficiale può compromettere le loro proprietà meccaniche, rendendo la purezza di un ambiente sottovuoto non negoziabile.

Per Brasatura e Sinterizzazione

La brasatura (unione di metalli con un metallo d'apporto) sottovuoto produce giunti eccezionalmente forti e puliti senza la necessità di flussante, che può lasciare residui corrosivi. Allo stesso modo, la sinterizzazione (fusione di metallo in polvere) sottovuoto aiuta a estrarre i gas intrappolati, dando come risultato un pezzo finale più denso e resistente.

Per una Finitura Brillante e Pulita

I pezzi lavorati in un forno sottovuoto emergono brillanti, puliti e privi di scolorimento. Ciò elimina la necessità di passaggi di post-lavorazione costosi e lunghi come il decapaggio acido o la sabbiatura, che sono spesso richiesti dopo la lavorazione in atmosfera.

Quando Scegliere un Forno a Atmosfera

I forni a atmosfera sono i cavalli da battaglia del settore, eccellendo nelle applicazioni ad alto volume e nei processi che richiedono una specifica interazione chimica con la superficie del materiale.

Per la Modifica della Superficie (Tempra Superficiale)

Questo è il dominio principale dei forni a atmosfera. Processi come la carburazione, la nitrurazione e la carbonitrurazione richiedono un'atmosfera ricca di carbonio o azoto per diffondere questi elementi sulla superficie dei pezzi in acciaio. Questo crea un rivestimento esterno duro e resistente all'usura, mantenendo un nucleo più morbido e tenace.

Per Ricottura e Normalizzazione Generali

Per gli acciai al carbonio e legati comuni, l'obiettivo della ricottura (ammorbidimento) o della normalizzazione (raffinazione della struttura cristallina) è semplicemente quello di riscaldare e raffreddare correttamente il pezzo. Un'atmosfera semplice, inerte, di azoto o di gas endotermico è sufficiente per prevenire una forte formazione di scaglie ed è molto più conveniente di un ciclo sottovuoto.

Per Lavorazioni Continue ad Alto Volume

I forni a atmosfera sono spesso progettati per il funzionamento continuo, utilizzando nastri trasportatori o meccanismi a spintore per muovere i pezzi attraverso le zone di riscaldamento. Ciò li rende ideali per la produzione ad alto volume di pezzi come elementi di fissaggio, cuscinetti e componenti automobilistici, dove la produttività è un motore economico chiave.

Comprendere i Compromessi

Nessuna tecnologia è una soluzione universale. La scelta implica bilanciare i requisiti di processo con le realtà operative ed economiche.

Costi e Complessità

I forni sottovuoto hanno un costo di capitale iniziale più elevato a causa dei loro complessi sistemi di tenuta, pompaggio e controllo. Richiedono anche una manutenzione più specializzata. I forni a atmosfera, in particolare per i processi più semplici, sono generalmente meno costosi da costruire e gestire.

Controllo del Processo e Ripetibilità

I forni sottovuoto offrono un controllo del processo e una ripetibilità superiori. Partire da un vuoto quasi perfetto garantisce che ogni ciclo sia identico e privo di contaminazione. I forni a atmosfera possono avere maggiore variabilità a causa della dinamica del flusso di gas, delle perdite e dell'incapacità di spurgare completamente tutti i contaminanti.

Tempo Ciclo e Produttività

I forni a atmosfera, in particolare i modelli continui, offrono generalmente una maggiore produttività. I forni sottovuoto sono strumenti a ciclo batch e i cicli possono essere più lunghi a causa del tempo necessario per pompare la camera e raffreddare il carico (spesso con uno spegnimento a gas ad alta pressione).

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, il materiale e il risultato desiderato dettano l'ambiente del forno corretto.

- Se la tua priorità principale è la massima purezza e una finitura "brillante": Scegli un forno sottovuoto per eliminare qualsiasi rischio di ossidazione, in particolare per leghe sensibili o assemblaggi brasati complessi.

- Se la tua priorità principale è modificare intenzionalmente la chimica superficiale di un pezzo: Scegli un forno a atmosfera per processi di tempra superficiale come carburazione o nitrurazione.

- Se la tua priorità principale è il trattamento termico ad alto volume ed economico di acciai comuni: Un forno a atmosfera fornisce un ambiente protettivo adatto con una produttività molto più elevata.

- Se la tua priorità principale è la lavorazione di metalli reattivi come il titanio o di impianti medici: Un forno sottovuoto è l'unica scelta per garantire l'integrità del materiale richiesta.

Comprendere lo scopo fondamentale dell'ambiente—rimuovere o aggiungere—è la chiave per selezionare lo strumento giusto per la tua applicazione specifica.

Tabella Riassuntiva:

| Aspetto | Forno Sottovuoto | Forno a Atmosfera |

|---|---|---|

| Uso Primario | Lavorazione ad alta purezza, prevenzione ossidazione | Modifica superficiale, protezione conveniente |

| Applicazioni Chiave | Aerospaziale, medico, brasatura, sinterizzazione | Tempra superficiale, ricottura, produzione ad alto volume |

| Controllo Ambiente | Rimuove gas (es. ossigeno, vapore acqueo) | Introduce gas specifici (es. azoto, ricco di carbonio) |

| Costo e Produttività | Costo più elevato, minore produttività (processo batch) | Costo inferiore, maggiore produttività (processo continuo) |

Hai difficoltà a scegliere il forno giusto per le esigenze uniche del tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali. Sia che tu abbia bisogno di ambienti ultra-puri per materiali sensibili o di soluzioni convenienti per la lavorazione ad alto volume, siamo qui per aiutarti. Contattaci oggi per discutere come i nostri forni possono ottimizzare i tuoi processi di trattamento termico e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori