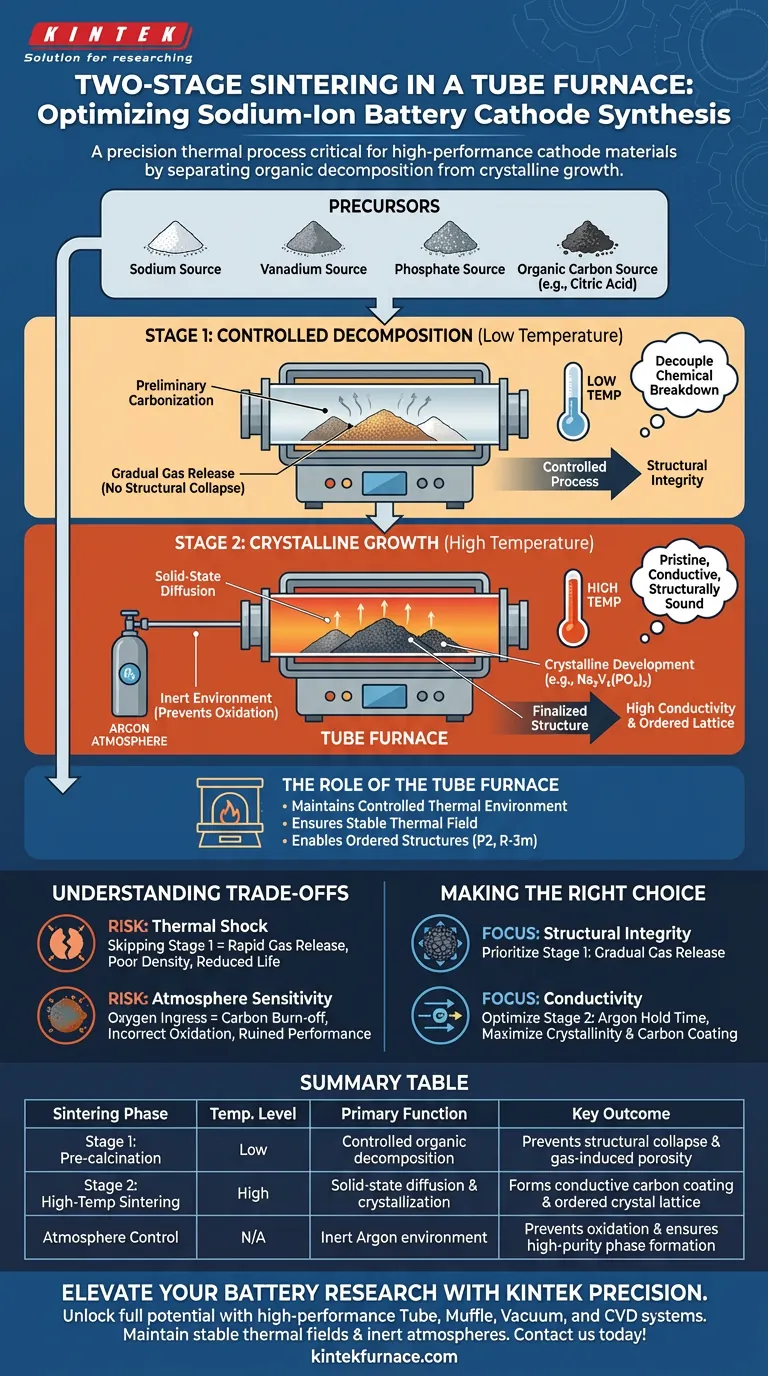

Un processo di sinterizzazione a due stadi è fondamentale per la sintesi di catodi per batterie agli ioni di sodio ad alte prestazioni perché separa la decomposizione organica dalla crescita cristallina. Utilizzando un forno tubolare per eseguire una pre-calcificazione a bassa temperatura seguita da una sinterizzazione ad alta temperatura, si previene il collasso strutturale causato dal rapido rilascio di gas, garantendo al contempo la formazione di un rivestimento di carbonio altamente conduttivo.

Concetto chiave Ottenere materiali catodici ad alte prestazioni richiede il disaccoppiamento della decomposizione chimica dei precursori dall'ordinamento strutturale finale. Il processo a due stadi consente la rimozione delicata dei composti organici volatili per primi, garantendo che la successiva fase ad alta temperatura produca un reticolo cristallino incontaminato, conduttivo e strutturalmente solido.

La logica dietro l'approccio a due stadi

La sintesi di materiali complessi come il fosfato di vanadio e sodio richiede precisione. Un forno tubolare fornisce il campo termico stabile necessario per eseguirla in due fasi distinte, ciascuna delle quali svolge una specifica funzione strutturale.

Fase 1: Decomposizione controllata (bassa temperatura)

La prima fase è una fase di pre-calcificazione. Il suo scopo principale è la decomposizione controllata dei componenti organici, come l'acido citrico, spesso utilizzati come fonti di carbonio o agenti chelanti.

Durante questa fase, il forno tubolare opera a una temperatura più bassa per facilitare la carbonizzazione preliminare.

Questo passaggio è vitale per l'integrità strutturale. Se il materiale fosse immediatamente sottoposto a calore elevato, i componenti organici si decomporrebbero violentemente. Questa rapida evoluzione di gas causerebbe il collasso della struttura del materiale o la sua porosità in modo incontrollato.

Fase 2: Crescita cristallina (alta temperatura)

Una volta che i composti organici volatili sono stati decomposti in sicurezza, il processo passa alla fase di sinterizzazione ad alta temperatura. Questa viene tipicamente condotta in un atmosfera inerte di argon all'interno del forno tubolare.

Questa fase guida le reazioni di diffusione allo stato solido necessarie per le prestazioni. Promuove lo sviluppo cristallino completo di materiali come il fosfato di vanadio e sodio e il fluorofosfato di vanadio e sodio.

Contemporaneamente, questo calore elevato finalizza la formazione di uno strato di carbonio in situ. Questo rivestimento uniforme agisce come una rete conduttiva, essenziale per la conduttività elettronica del catodo della batteria finale.

Il ruolo del forno tubolare

Il forno tubolare è il facilitatore di tutto questo processo. Mantiene un ambiente termico controllato, essenziale per le reazioni allo stato solido.

Sia che si sintetizzino ossidi stratificati o fosfati, il forno garantisce che il campo termico sia stabile per periodi prolungati. Questa stabilità consente agli elementi costitutivi di disporsi in strutture ordinate (come gruppi spaziali P2 o R-3m), con conseguente elevata purezza e alta cristallinità.

Comprendere i compromessi

Sebbene il processo a due stadi sia superiore in termini di prestazioni, richiede un'attenta gestione dei parametri di processo.

Il rischio di shock termico

Saltare la fase a bassa temperatura "colpisce" efficacemente il materiale. Senza pre-calcificazione, il rapido rilascio di gas distrugge la morfologia delle particelle, portando a una scarsa densità e a una ridotta durata della batteria.

Sensibilità all'atmosfera

La fase ad alta temperatura dipende fortemente dall'atmosfera. Per il fosfato di vanadio e sodio, un ambiente inerte di argon è non negoziabile.

Se l'atmosfera del forno tubolare è compromessa (ad esempio, ingresso accidentale di ossigeno), lo strato di carbonio conduttivo potrebbe bruciarsi, o il metallo di transizione (Vanadio) potrebbe ossidarsi in modo errato, rovinando le prestazioni elettrochimiche.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il potenziale dei tuoi materiali catodici agli ioni di sodio, allinea il tuo protocollo di sinterizzazione con i tuoi specifici obiettivi di prestazione.

- Se la tua attenzione principale è sull'integrità strutturale: Dai priorità alla fase di pre-calcificazione a bassa temperatura per garantire un rilascio graduale dei gas e prevenire il collasso delle particelle.

- Se la tua attenzione principale è sulla conduttività: Ottimizza il tempo di mantenimento ad alta temperatura in argon per massimizzare la cristallinità del materiale attivo e l'uniformità del rivestimento di carbonio.

Il successo nella sintesi deriva dal rispetto del fatto che la decomposizione e la cristallizzazione sono processi distinti che richiedono ambienti termici diversi.

Tabella riassuntiva:

| Fase di sinterizzazione | Livello di temperatura | Funzione principale | Risultato chiave |

|---|---|---|---|

| Fase 1: Pre-calcificazione | Bassa | Decomposizione organica controllata | Previene il collasso strutturale e la porosità indotta da gas |

| Fase 2: Sinterizzazione ad alta temperatura | Alta | Diffusione allo stato solido e cristallizzazione | Forma rivestimento di carbonio conduttivo e reticolo cristallino ordinato |

| Controllo dell'atmosfera | N/A | Ambiente inerte di argon | Previene l'ossidazione e garantisce la formazione di fasi ad alta purezza |

Migliora la tua ricerca sulle batterie con la precisione KINTEK

Sblocca il pieno potenziale dei tuoi materiali catodici agli ioni di sodio con le soluzioni termiche leader del settore di KINTEK. Supportato da R&S esperta e produzione di precisione, KINTEK offre sistemi di forni tubolari, muffole, sottovuoto e CVD ad alte prestazioni progettati per mantenere i campi termici stabili e le atmosfere inerti richieste per la complessa sinterizzazione a due stadi.

Sia che tu stia raffinando ossidi stratificati o fosfati avanzati, i nostri forni da laboratorio personalizzabili forniscono il controllo di cui hai bisogno per una cristallinità e una conduttività superiori. Contattaci oggi stesso per trovare il forno perfetto per le tue esigenze di sintesi uniche!

Guida Visiva

Riferimenti

- Yi Yang, He-Zhang Chen. Na <sub>3</sub> V <sub>2</sub> (PO <sub>4</sub> ) <sub>3</sub> -decorated Na <sub>3</sub> V <sub>2</sub> (PO <sub>4</sub> ) <sub>2</sub> F <sub>3</sub> as a high-rate and cycle-stable cathode material for sodium ion batteries. DOI: 10.1039/d4ra01653j

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge un forno tubolare ad alta temperatura nel carbonio derivato dalla biomassa? Sblocca la sintesi di materiali avanzati

- Perché il riscaldamento uniforme è importante nei forni orizzontali? Garantire la qualità del materiale e l'efficienza del processo

- Quali caratteristiche di sicurezza si trovano comunemente nei forni a tubo moderni da 70 mm? Protezione essenziale per i laboratori ad alta temperatura

- Quale ruolo svolge un forno tubolare ad alta temperatura nella preparazione di framework NC? Padronanza della carbonizzazione di precisione

- In che modo i forni a tubo sdoppiato consentono l'accesso alla camera? Sbloccate la facilità di manipolazione dei campioni per il vostro laboratorio

- Quali sono le opzioni di zona di riscaldamento per i forni a tubo? Scegliere Mono-Zona o Multi-Zona per un controllo termico ottimale

- Quali sono le precauzioni di movimentazione e posizionamento per un forno tubolare sottovuoto? Garantire un funzionamento sicuro ed efficiente

- Quali sono i vantaggi dei forni a tubo per determinate applicazioni? Sblocca il controllo preciso dell'atmosfera e della temperatura