In sintesi, un forno a tubo al quarzo viene adattato per le operazioni sottovuoto sigillando un tubo al quarzo ad alta purezza con connessioni ermetiche specializzate. Queste connessioni, tipicamente a entrambe le estremità del tubo, presentano strutture a giunto smerigliato, valvole a pistone e collegamenti a una pompa per il vuoto, tutti progettati per creare e mantenere un ambiente controllato a bassa pressione durante la lavorazione ad alta temperatura.

La chiave non è solo collegare una pompa per il vuoto. Un vero forno sottovuoto è un sistema integrato in cui il metodo di sigillatura, gli elementi riscaldanti, l'isolamento e il sistema di controllo sono tutti scelti specificamente per la loro compatibilità con un ambiente a bassa pressione e alta purezza.

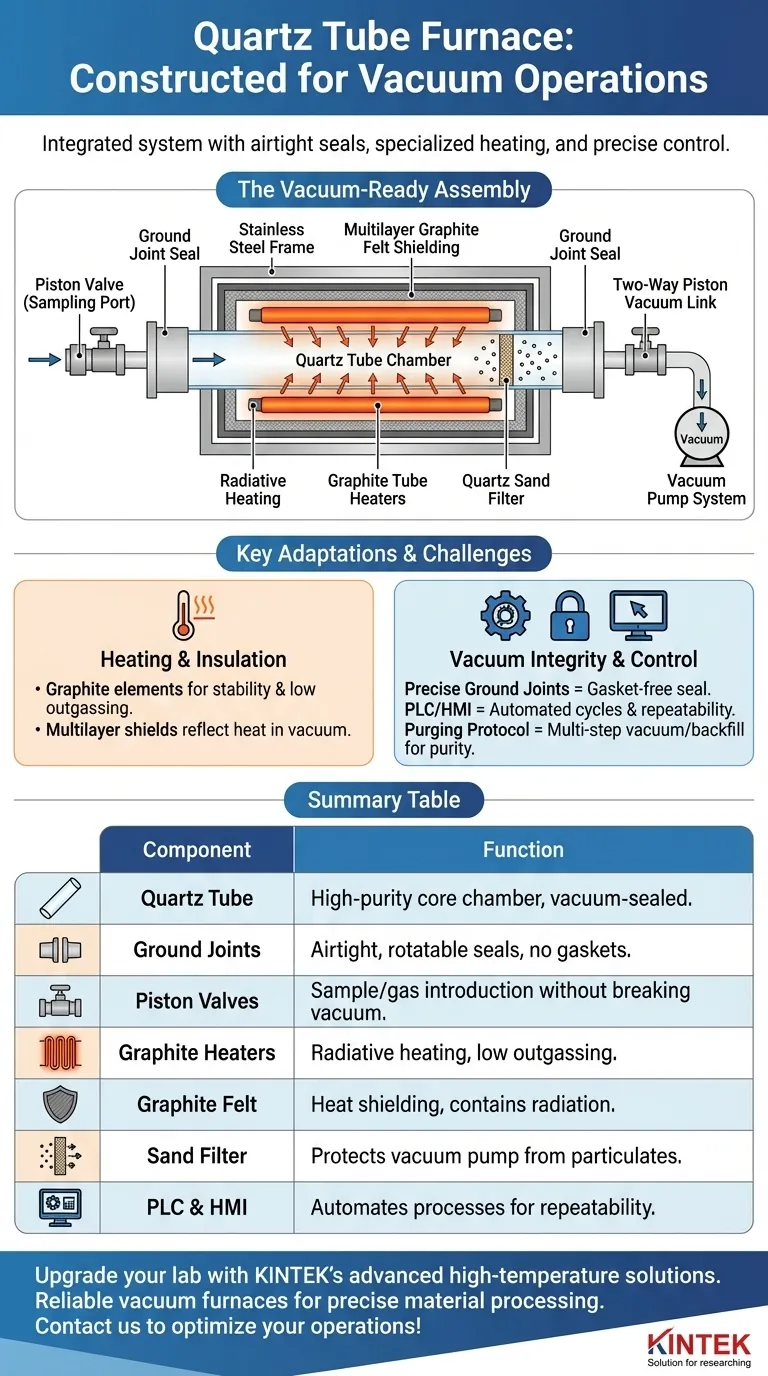

L'anatomia di un forno a tubo pronto per il vuoto

Per comprendere come funzionano questi forni, è essenziale esaminare i singoli componenti e il loro contributo al sistema ermetico e ad alta temperatura.

Il tubo al quarzo e il gruppo di sigillatura

Il nucleo del forno è il tubo stesso, che deve essere perfettamente sigillato dall'atmosfera esterna. Ciò si ottiene attraverso una combinazione di componenti a ciascuna estremità.

Davanti, è comune una porta di campionamento con valvola a pistone. Questa consente di introdurre o rimuovere piccoli campioni o gas senza rompere la tenuta principale del vuoto.

Sul retro, un collegamento a pistone a due vie per il vuoto collega il tubo del forno al sistema della pompa per il vuoto.

Connessioni a giunto smerigliato

Sia la porta anteriore che quella posteriore utilizzano tipicamente strutture a giunto smerigliato. Si tratta di superfici lisce lavorate con precisione che si adattano perfettamente, creando una tenuta forte senza la necessità di guarnizioni che potrebbero degradarsi ad alte temperature o contaminare il processo.

Questo design consente spesso di ruotare le connessioni, il che semplifica il processo di collegamento e scollegamento delle linee del vuoto e di altri apparecchi.

Proteggere il sistema del vuoto

Per garantire la longevità della costosa pompa per il vuoto, spesso viene installato un filtro di sabbia al quarzo all'interno del tubo del forno, tra la camera principale e la porta del vuoto.

Questo semplice filtro svolge una funzione critica: intrappola qualsiasi particella generata durante l'esperimento, impedendole di essere aspirata e di danneggiare la pompa per il vuoto.

Creare calore nel vuoto

Riscaldare una camera senza aria presenta una sfida unica, poiché la convezione non è più una modalità significativa di trasferimento del calore. La camera di riscaldamento del forno deve essere progettata specificamente per il riscaldamento radiante nel vuoto.

Elementi riscaldanti

Il sistema utilizza spesso riscaldatori a tubo in grafite. La grafite è una scelta eccellente perché offre buone prestazioni a temperature molto elevate ed è stabile nel vuoto, il che significa che non rilascerà quantità significative di gas (spurgo di gas) che contaminerebbero l'ambiente.

Questi riscaldatori sono noti per la loro semplicità di installazione e manutenzione. Alcuni sistemi possono offrire una struttura riscaldante interamente metallica come alternativa per applicazioni specifiche in cui la grafite non è adatta.

Isolamento e schermatura termica

Gli elementi riscaldanti sono alloggiati all'interno di un resistente telaio in acciaio inossidabile.

Per contenere il calore intenso, la camera è rivestita con scudi termici in feltro di grafite multistrato. Nel vuoto, questi strati agiscono come un thermos ad alta tecnologia, riflettendo la radiazione termica all'interno della camera e impedendo al corpo esterno del forno di surriscaldarsi.

Comprendere i compromessi e le realtà operative

Ottenere un vuoto pulito non è semplice come premere un interruttore. Sia il design che il funzionamento presentano sfumature critiche per il successo.

Il protocollo di spurgo

Pompare semplicemente l'aria una volta non è sufficiente per ottenere un'atmosfera pura. Le molecole d'aria e di umidità aderiscono alle superfici interne del tubo del forno.

La procedura consigliata consiste nel prima pre-pompare un vuoto e poi riempire nuovamente il tubo con un gas inerte di elevata purezza. Ripetere questo ciclo vuoto/spurgo più volte "lava" efficacemente i gas atmosferici residui dal sistema.

La sfida dello spurgo di gas (Outgassing)

Tutti i materiali, incluso il campione che si sta riscaldando e i componenti del forno stessi, possono rilasciare gas intrappolati quando vengono riscaldati sottovuoto. Questo fenomeno, chiamato spurgo di gas (outgassing), può degradare la qualità del vuoto e contaminare l'esperimento.

Questo è il motivo per cui la costruzione del forno utilizza materiali compatibili con il vuoto come la grafite e il quarzo ad alta purezza.

Controllo del processo e ripetibilità

I moderni forni sottovuoto si basano su sistemi di controllo sofisticati per gestire questi processi complessi. Un PLC (Controllore Logico Programmabile) consente l'automazione dei profili di riscaldamento, dei cicli di pompaggio e del flusso di gas.

Un HMI (Interfaccia Uomo-Macchina) intuitivo consente agli operatori di definire e salvare le ricette di processo, garantendo che gli esperimenti siano altamente ripetibili e possano essere monitorati o addirittura controllati da remoto.

Fare la scelta giusta per la tua applicazione

Comprendere la costruzione di un forno a tubo sottovuoto ti aiuta a selezionare un sistema e a utilizzarlo efficacemente in base ai tuoi obiettivi scientifici.

- Se la tua priorità principale è la purezza finale: Dai la precedenza a un forno con guarnizioni a giunto smerigliato di alta qualità e impegnati in un rigoroso protocollo di spurgo in più fasi prima di ogni ciclo.

- Se la tua priorità principale è la ripetibilità del processo: Un sistema con controllo PLC e HMI integrati è essenziale per definire ed eseguire ricette di processo identiche ogni volta.

- Se la tua priorità principale è la longevità del sistema: Cerca caratteristiche come filtri antiparticolato integrati per proteggere la pompa per il vuoto e riscaldatori in grafite robusti e facili da mantenere.

In definitiva, un forno a tubo sottovuoto costruito correttamente è più di un semplice riscaldatore; è un ambiente progettato con precisione che consente l'avanzata lavorazione dei materiali.

Tabella riassuntiva:

| Componente | Funzione nelle operazioni sottovuoto |

|---|---|

| Tubo al quarzo | Camera centrale ad alta purezza, sigillata per l'integrità del vuoto |

| Connessioni a giunto smerigliato | Sigillature ermetiche senza guarnizioni, ruotabili per un facile accesso |

| Valvole a pistone | Consentono l'introduzione di campioni/gas senza rompere il vuoto |

| Riscaldatori a tubo in grafite | Riscaldamento radiativo, stabile nel vuoto con basso spurgo di gas |

| Feltro di grafite multistrato | Schermatura termica per contenere la radiazione e prevenire il surriscaldamento |

| Filtro di sabbia al quarzo | Protegge la pompa per il vuoto intrappolando le particelle |

| Controllo PLC e HMI | Automatizza i processi per la ripetibilità e il monitoraggio remoto |

Migliora il tuo laboratorio con le avanzate soluzioni per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori forni a tubo sottovuoto affidabili, inclusi forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando purezza, ripetibilità e longevità nella lavorazione dei materiali. Contattaci oggi stesso per discutere come possiamo ottimizzare le tue operazioni sottovuoto!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%