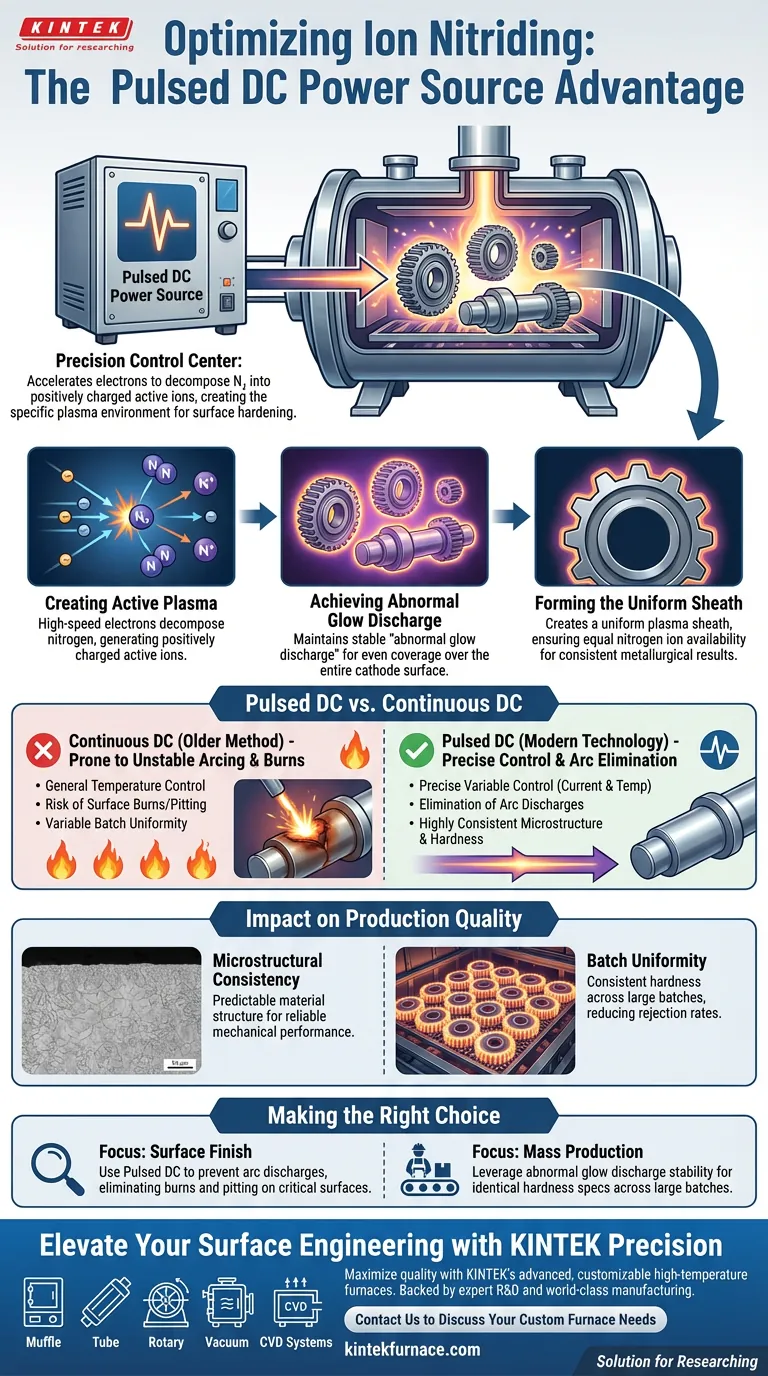

L'alimentatore DC pulsato agisce come centro di controllo di precisione per la moderna nitrurazione ionica, migliorando fondamentalmente la stabilità del processo e la qualità dei pezzi. Accelerando gli elettroni per decomporre il gas azoto in ioni attivi carichi positivamente, crea l'ambiente al plasma specifico necessario per l'indurimento superficiale. A differenza delle sorgenti DC continue, l'alimentazione pulsata consente una modulazione distinta della densità di corrente e della temperatura, con conseguente superficie priva di difetti e proprietà uniformi del materiale.

Il valore fondamentale di una sorgente DC pulsata risiede nella sua capacità di mantenere una "scarica a bagliore anomala" stabile. Questa stabilità previene archi elettrici distruttivi e garantisce che ogni pezzo in un lotto riceva una guaina al plasma uniforme, garantendo durezza e microstruttura costanti.

Come funziona il meccanismo

Creazione del plasma attivo

Il processo inizia quando l'alimentatore DC pulsato accelera gli elettroni all'interno del forno.

Questi elettroni ad alta velocità collidono con il gas azoto, decomponendolo. Questa reazione genera gli ioni attivi carichi positivamente necessari per diffondere l'azoto nella superficie del pezzo.

Ottenere la "scarica a bagliore anomala"

Per una nitrurazione efficace, il plasma deve esistere in uno stato specifico.

L'alimentatore pulsato mantiene una condizione stabile nota come "scarica a bagliore anomala". Questo stato è critico perché garantisce che la scarica copra uniformemente l'intera area superficiale del catodo (il pezzo).

Formazione della guaina uniforme

La stabilità fornita dall'alimentatore pulsato crea una guaina al plasma uniforme che avvolge il pezzo.

Questa guaina garantisce che gli ioni di azoto siano disponibili in modo uguale in tutti i punti della geometria del pezzo. Questa uniformità è il fondamento per risultati metallurgici costanti.

Vantaggi rispetto alla DC continua

Controllo variabile preciso

La tecnologia DC pulsata offre una precisione significativamente maggiore rispetto ai vecchi metodi DC continui.

Gli operatori possono esercitare un controllo fine sulla densità di corrente. Questa regolazione diretta consente una gestione più rigorosa della temperatura complessiva del processo, prevenendo il surriscaldamento o il sottoriscaldamento di zone specifiche.

Eliminazione delle scariche ad arco

Uno dei rischi più significativi nella nitrurazione ionica è la formazione di archi elettrici.

Gli archi possono causare bruciature superficiali immediate e irreparabili sul pezzo. La natura pulsata dell'alimentatore rileva e sopprime le condizioni che portano all'arco, proteggendo i pezzi di valore dal danneggiamento.

L'impatto sulla qualità della produzione

Consistenza microstrutturale

Poiché la guaina al plasma è uniforme e la temperatura è controllata, la struttura del materiale risultante è prevedibile.

Il processo garantisce una microstruttura altamente consistente all'interno dello strato nitrurato. Ciò si traduce in prestazioni meccaniche prevedibili del pezzo finito.

Uniformità del lotto

La consistenza si estende oltre un singolo pezzo all'intero carico di produzione.

L'alimentatore DC pulsato garantisce che la durezza sia uniforme su grandi lotti di pezzi. Ciò riduce i tassi di scarto e garantisce che ogni pezzo nel forno soddisfi le stesse specifiche di qualità.

Fare la scelta giusta per il tuo obiettivo

Sebbene la DC pulsata sia generalmente superiore, la comprensione dei suoi punti di forza specifici aiuta nella pianificazione dell'applicazione.

- Se il tuo obiettivo principale è la finitura superficiale: Affidati alla DC pulsata per prevenire scariche ad arco, che elimina il rischio di bruciature superficiali e vaiolatura su superfici di tenuta critiche o pezzi lucidati.

- Se il tuo obiettivo principale è la produzione di massa: Sfrutta la stabilità della scarica a bagliore anomala per garantire che le specifiche di durezza siano soddisfatte in modo identico su grandi lotti, riducendo i costi generali di controllo qualità.

In definitiva, l'alimentatore DC pulsato trasforma la nitrurazione ionica da un trattamento termico a forza bruta a un processo di ingegneria di precisione.

Tabella riassuntiva:

| Caratteristica | Sorgente DC continua | Alimentatore DC pulsato |

|---|---|---|

| Stabilità della scarica | Suscettibile ad archi instabili | Stabile scarica a bagliore anomala |

| Controllo della temperatura | Generale/Ampio | Alta precisione tramite modulazione della densità di corrente |

| Qualità superficiale | Rischio di bruciature/vaiolatura da archi | Superficie liscia e priva di difetti |

| Uniformità del lotto | Risultati variabili | Microstruttura e durezza altamente consistenti |

| Sicurezza del processo | Rischio più elevato di danneggiamento del pezzo | Soppressione e protezione degli archi integrate |

Migliora la tua ingegneria superficiale con KINTEK Precision

Massimizza la qualità e la consistenza del tuo trattamento termico con le soluzioni avanzate di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum, CVD e altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare i tuoi requisiti metallurgici unici. Sia che tu miri a finiture superficiali prive di difetti o a un indurimento uniforme dei lotti, i nostri sistemi ad alta temperatura forniscono la stabilità e il controllo richiesti dalla tua ricerca o produzione.

Pronto a ottimizzare l'efficienza del tuo laboratorio? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali vantaggi di manutenzione offrono i forni a vuoto a più camere? Aumentare il tempo di attività e prolungare la durata

- Quali sono alcune applicazioni aggiuntive dei forni a vuoto continui? Sblocca la lavorazione avanzata dei materiali

- Quali benefici per la sicurezza offrono i forni a vuoto? Lavorazione ad alta temperatura intrinsecamente più sicura

- Cos'è un forno sottovuoto e qual è la sua funzione principale? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Qual è il significato dell'utilizzo di un forno di ricottura a diffusione sotto vuoto per studi di equilibrio termodinamico nelle leghe?

- Quali sono i vantaggi della tempra sottovuoto? Ottenere una precisione dimensionale e una pulizia superiori

- Qual è la temperatura di una brasatura in forno a vuoto? Ottimizza la forza e la pulizia del tuo giunto

- Come viene generalmente ottenuto il raffreddamento nei forni sottovuoto? Padroneggiare il trattamento termico di precisione per risultati superiori