In sostanza, il principale vantaggio di manutenzione di un forno a vuoto a più camere risiede nel suo design architettonico, che isola i processi ad alto stress e consente la manutenzione senza un arresto completo del sistema. Separando la camera di riscaldamento dal ciclo di pressione e consentendo l'accesso indipendente a diversi moduli, questi forni aumentano drasticamente il tempo di attività, prolungano la vita dei componenti critici e riducono il rischio di contaminazione.

Il vantaggio fondamentale non è solo la facilità di riparazione, ma la prevenzione della necessità di riparazioni. I design a più camere minimizzano l'usura sui componenti più critici e assicurano che, quando è necessaria la manutenzione, essa non blocchi l'intera operazione.

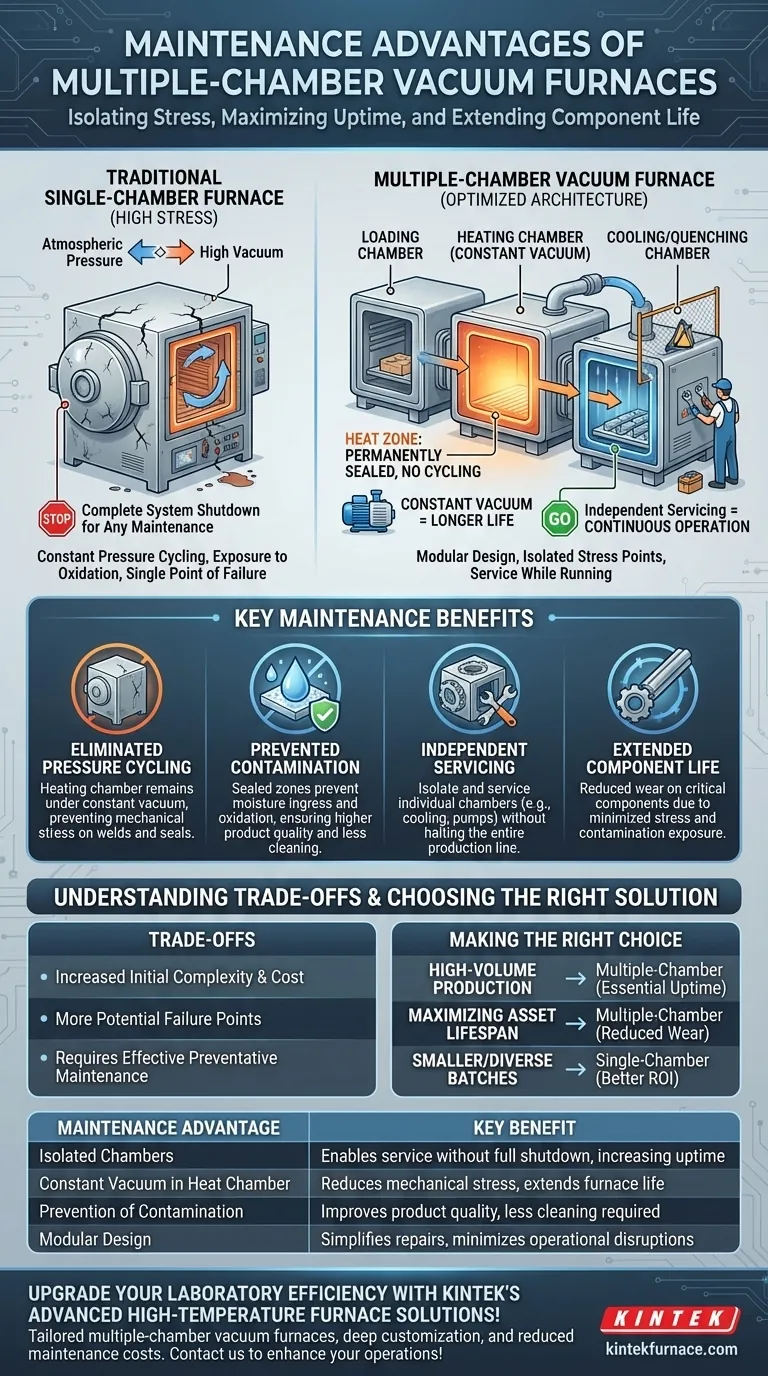

Il vantaggio architettonico: isolare i punti di stress e di guasto

I benefici di manutenzione più significativi derivano dal design modulare del forno. A differenza delle unità a camera singola dove ogni funzione avviene in un unico spazio, i sistemi a più camere separano il riscaldamento, la tempra e il caricamento in ambienti distinti e controllati indipendentemente.

Eliminazione del ciclo di pressione nella camera di riscaldamento

In un forno tradizionale a camera singola, l'intero recipiente viene ciclicamente sottoposto a un ciclo da alto vuoto a pressione atmosferica per ogni carico. Questa costante fluttuazione crea un significativo stress meccanico su saldature, guarnizioni e sull'involucro generale del forno.

I forni a più camere risolvono questo problema mantenendo la camera di riscaldamento sotto un vuoto costante. I pezzi vengono spostati da una camera di carico, attraverso la camera di riscaldamento, e in una camera di raffreddamento tramite porte sigillate sottovuoto.

Poiché la camera di riscaldamento non è mai esposta alla pressione atmosferica, non è soggetta a questo dannoso stress ciclico. Questo si traduce direttamente in una maggiore durata del forno e una superiore integrità a lungo termine dell'involucro.

Prevenzione dell'ossidazione e della contaminazione

Quando un forno caldo è esposto all'aria, l'umidità ambientale viene aspirata. Questa umidità può causare ossidazione sui componenti interni e contaminare i carichi di prodotto successivi, richiedendo tempi di inattività per la pulizia.

Mantenendo le zone ad alta intensità di calore permanentemente sigillate e sotto vuoto, i sistemi a più camere prevengono questa ricorrente contaminazione da umidità. Ciò porta a una maggiore qualità del prodotto, una maggiore consistenza del processo e meno manutenzione legata alla pulizia interna e alla rimozione dell'ossidazione.

Massimizzare il tempo di attività attraverso la manutenzione indipendente

La separazione delle camere non è solo per l'efficienza del processo; è una strategia deliberata per semplificare la manutenzione e massimizzare la disponibilità operativa.

Design modulare e accesso dedicato

I design avanzati, come i modelli "Cloverleaf" o "straight-through" in linea, trattano ogni camera come un modulo semi-indipendente. Ciò include spesso pompe per vuoto dedicate, strumentazione e porte di accesso per ogni sezione.

Questa modularità significa che un problema in un'area non disabilita necessariamente l'intero sistema.

Il vantaggio del "Servizio in funzione"

La capacità di isolare le camere è la chiave per il funzionamento continuo. Se una pompa per vuoto sulla camera di raffreddamento richiede manutenzione, quella camera può essere messa offline mentre la camera di riscaldamento continua a processare un altro carico.

Questo è impossibile in un forno a camera singola, dove qualsiasi manutenzione su un componente centrale richiede un arresto completo della produzione. La capacità di eseguire un servizio mirato senza spegnere l'intera linea è un enorme vantaggio per gli ambienti di produzione ad alto volume.

Comprendere i compromessi

Sebbene i vantaggi di manutenzione siano chiari, è fondamentale comprendere le complessità e le considerazioni associate prima di investire in questa tecnologia.

Aumento della complessità e del costo iniziale

Un forno a più camere è intrinsecamente più complesso della sua controparte a camera singola. Implica sofisticati meccanismi di trasferimento, più set di pompe per vuoto e sistemi di controllo più intricati.

Questa complessità si traduce naturalmente in un costo iniziale più elevato. La decisione di investire deve essere giustificata dalla necessità di un'elevata produttività e del massimo tempo di attività.

Più potenziali punti di guasto

Mentre il design isola l'impatto di un guasto, avere più componenti – più pompe, valvole e guarnizioni – aumenta statisticamente il numero di potenziali punti di guasto nell'intero sistema.

Una manutenzione preventiva e un monitoraggio efficaci sono fondamentali per gestire questo aumento del numero di componenti e realizzare i vantaggi in termini di tempo di attività.

Fare la scelta giusta per la tua operazione

La decisione di utilizzare un forno a più camere dovrebbe essere guidata dai tuoi obiettivi di produzione specifici e dalla tua filosofia operativa.

- Se il tuo obiettivo principale è la produzione ad alto volume e continua: La capacità di manutenere il forno senza interrompere le operazioni rende i vantaggi di manutenzione di un sistema a più camere essenziali.

- Se il tuo obiettivo principale è massimizzare la durata delle risorse: L'eliminazione del ciclo di pressione sulla camera di riscaldamento offre un convincente beneficio a lungo termine, riducendo significativamente l'usura sul componente più costoso del forno.

- Se il tuo obiettivo principale è la lavorazione di lotti più piccoli, diversi o non continui: Un forno a camera singola più semplice e meno costoso potrebbe fornire un migliore ritorno sull'investimento, poiché i vantaggi del funzionamento continuo sono meno critici.

Allineando l'architettura del forno alle tue esigenze operative, ti assicuri che il tuo investimento supporti direttamente i tuoi obiettivi di produzione più importanti.

Tabella riassuntiva:

| Vantaggio di Manutenzione | Beneficio Chiave |

|---|---|

| Camere Isolate | Consente la manutenzione senza arresto completo, aumentando il tempo di attività |

| Vuoto Costante nella Camera di Riscaldamento | Riduce lo stress meccanico, prolunga la vita del forno |

| Prevenzione della Contaminazione | Migliora la qualità del prodotto, richiede meno pulizia |

| Design Modulare | Semplifica le riparazioni, minimizza le interruzioni operative |

Migliora l'efficienza del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni a vuoto a più camere su misura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aumentando il tempo di attività e riducendo i costi di manutenzione. Contattaci oggi per discutere come possiamo migliorare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega