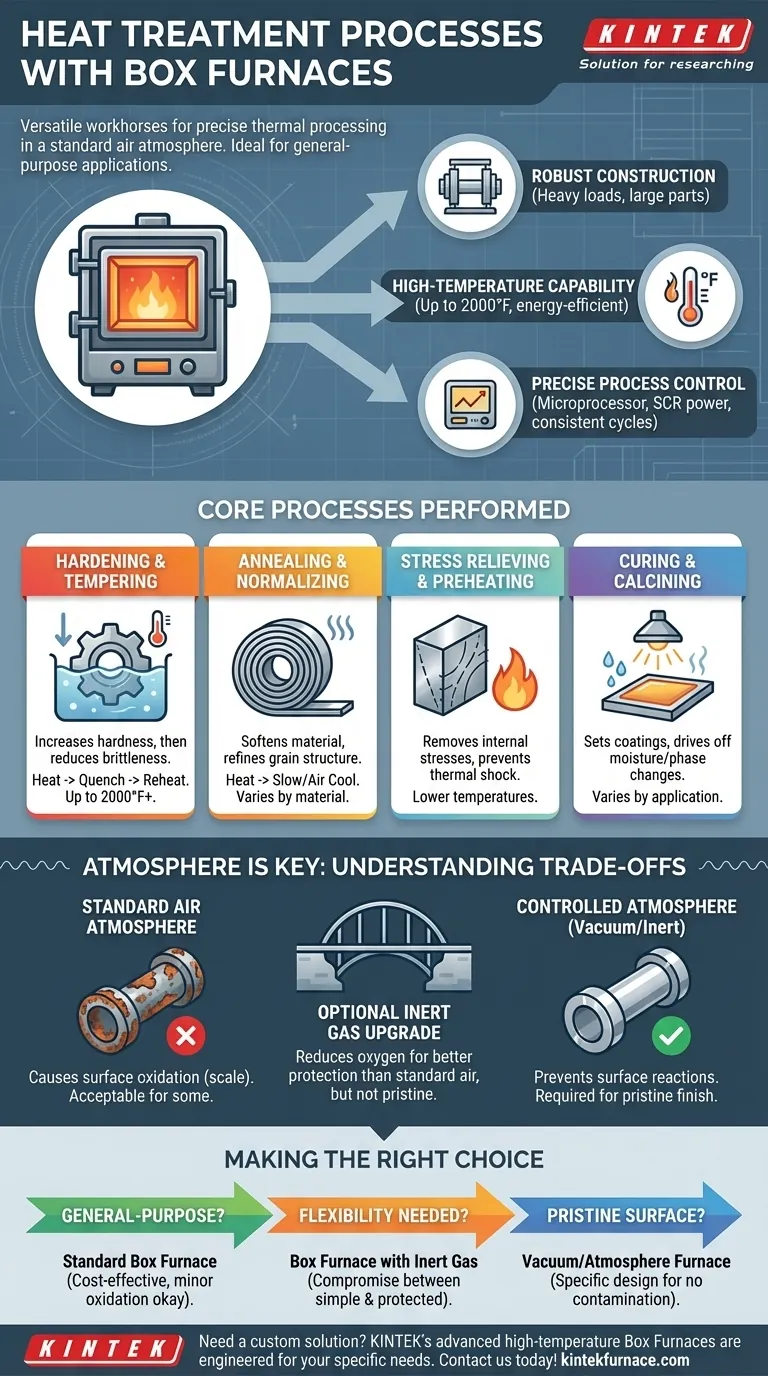

Nella sua essenza, un forno a scatola è un cavallo di battaglia versatile in grado di eseguire un'ampia varietà di processi comuni di trattamento termico. Questi includono tempra, rinvenimento, ricottura, normalizzazione, distensione, preriscaldamento, calcinazione e polimerizzazione, rendendolo un elemento fondamentale in molti impianti industriali e laboratori.

Un forno a scatola è meglio inteso come uno strumento molto capace e di uso generale per la lavorazione termica. La sua forza principale risiede nel raggiungere temperature precise in un'atmosfera d'aria standard, rendendolo ideale per una vasta gamma di applicazioni in cui l'ossidazione superficiale non è una preoccupazione critica.

Come un forno a scatola abilita il trattamento termico

Un forno a scatola, noto anche come forno a batch, è definito dal suo design principale: una singola camera con una porta a caricamento frontale, costruita per trattare le parti un batch alla volta. Questa costruzione semplice ma robusta è ciò che lo rende così adattabile.

Costruzione robusta per carichi impegnativi

I forni a scatola standard sono tipicamente costruiti con lamiera d'acciaio pesante e possono accettare carichi molto pesanti. Questo li rende adatti per la lavorazione di grandi parti singole o di notevoli quantità di componenti più piccoli.

Capacità ad alta temperatura

Con potenze che spesso raggiungono i 2000°F e un isolamento in fibra ceramica ad alta efficienza energetica, questi forni possono facilmente raggiungere le temperature richieste per la maggior parte dei trattamenti termici comuni per acciai e altre leghe.

Controllo preciso del processo

I forni moderni sono dotati di controller di temperatura basati su microprocessore e controlli di potenza SCR (per i modelli elettrici). Ciò garantisce che i cicli di riscaldamento siano precisi e ripetibili, il che è fondamentale per ottenere proprietà metallurgiche coerenti.

Processi fondamentali eseguiti in un forno a scatola

La versatilità del forno a scatola gli consente di gestire l'intero spettro delle operazioni fondamentali di trattamento termico.

Tempra e Rinvenimento

La tempra prevede il riscaldamento dell'acciaio a una temperatura critica e quindi il suo rapido raffreddamento (tempra) per creare una struttura molto dura ma fragile. La parte viene quindi rinvenuta - riscaldata nuovamente a una temperatura inferiore - per ridurre tale fragilità e ottenere il giusto equilibrio tra durezza e tenacità.

Ricottura e Normalizzazione

La ricottura è un processo di riscaldamento e raffreddamento lento per rendere un materiale più morbido e facile da lavorare o formare. La normalizzazione prevede il raffreddamento ad aria dopo il riscaldamento, che affina la struttura del grano e migliora la resistenza e l'uniformità dell'acciaio.

Distensione e Preriscaldamento

La distensione utilizza temperature più basse per rimuovere le tensioni interne causate da processi di produzione come saldatura o lavorazione, prevenendo distorsioni o crepe successive. Il preriscaldamento è il processo di riscaldamento di una parte prima di un'operazione successiva come la saldatura per prevenire shock termici.

Altre operazioni ad alta temperatura

I forni a scatola vengono utilizzati anche per la polimerizzazione di rivestimenti o materiali compositi e per la calcinazione, un processo che riscalda i materiali per eliminare l'umidità e indurre cambiamenti di fase, spesso utilizzato nella produzione di ceramiche e catalizzatori.

Comprendere i compromessi: l'atmosfera è fondamentale

Sebbene incredibilmente versatili, la caratteristica distintiva - e limitazione - di un forno a scatola standard è la sua atmosfera operativa.

L'atmosfera d'aria standard

Un tipico forno a scatola opera in aria ambiente. Per molti materiali e processi, questo è perfettamente accettabile. Tuttavia, il riscaldamento dei metalli in presenza di ossigeno causerà la formazione di ossidazione, o scaglia, sulla superficie.

Il ruolo del controllo dell'atmosfera

Per i materiali per i quali una finitura superficiale pulita e priva di scaglie è fondamentale (ad esempio, componenti aerospaziali, impianti medici), è necessario un forno con controllo dell'atmosfera. Forni sottovuoto o forni ad atmosfera inerte rimuovono ossigeno e altri gas reattivi per prevenire reazioni superficiali come ossidazione e decarburazione.

Aggiornamenti opzionali per forni a scatola

È possibile equipaggiare un forno a scatola con caratteristiche come la costruzione a gas inerte. Ciò consente di introdurre un gas inerte come azoto o argon, purgando la maggior parte dell'ossigeno. Ciò fornisce un livello di protezione superiore all'aria, ma in genere non raggiunge la purezza di un forno sottovuoto dedicato.

Fare la scelta giusta per il tuo obiettivo

Per selezionare l'attrezzatura di lavorazione termica corretta, è necessario abbinare le capacità del forno ai requisiti del materiale e del pezzo finale.

- Se il tuo obiettivo principale è il trattamento termico di uso generale: Un forno a scatola standard è una scelta eccellente ed economica per processi come rinvenimento, ricottura e distensione in cui una leggera ossidazione superficiale è accettabile o può essere rimossa dopo il trattamento.

- Se il tuo obiettivo principale è una finitura superficiale impeccabile e non ossidata: dovresti esaminare un forno sottovuoto o un forno dedicato ad atmosfera, poiché questi sono specificamente progettati per proteggere i pezzi dalla contaminazione superficiale.

- Se hai bisogno di flessibilità sia per pezzi generali che sensibili: considera un forno a scatola con un pacchetto opzionale a gas inerte, che offre un compromesso tra la semplicità di un forno standard e la protezione di un'atmosfera controllata.

In definitiva, la scelta del forno giusto dipende da una chiara comprensione della sensibilità del tuo materiale all'atmosfera di lavorazione.

Tabella riassuntiva:

| Processo | Funzione chiave | Intervallo di temperatura tipico |

|---|---|---|

| Tempra e Rinvenimento | Aumenta la durezza, quindi riduce la fragilità | Fino a 2000°F+ |

| Ricottura e Normalizzazione | Ammorbidisce il materiale, affina la struttura del grano | Varia a seconda del materiale |

| Distensione e Preriscaldamento | Rimuove le tensioni interne, previene lo shock termico | Temperature più basse |

| Polimerizzazione e Calcinazione | Fissa i rivestimenti, elimina l'umidità/cambiamenti di fase | Varia a seconda dell'applicazione |

Hai bisogno di un forno che si adatti alle tue specifiche esigenze di lavorazione termica? I forni a scatola ad alta temperatura avanzati di KINTEK sono progettati per precisione e durata. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare perfettamente i tuoi requisiti unici per tempra, ricottura o qualsiasi altro processo. I nostri esperti sono pronti ad aiutarti a selezionare o progettare la soluzione ideale. Contatta oggi stesso il nostro team per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria