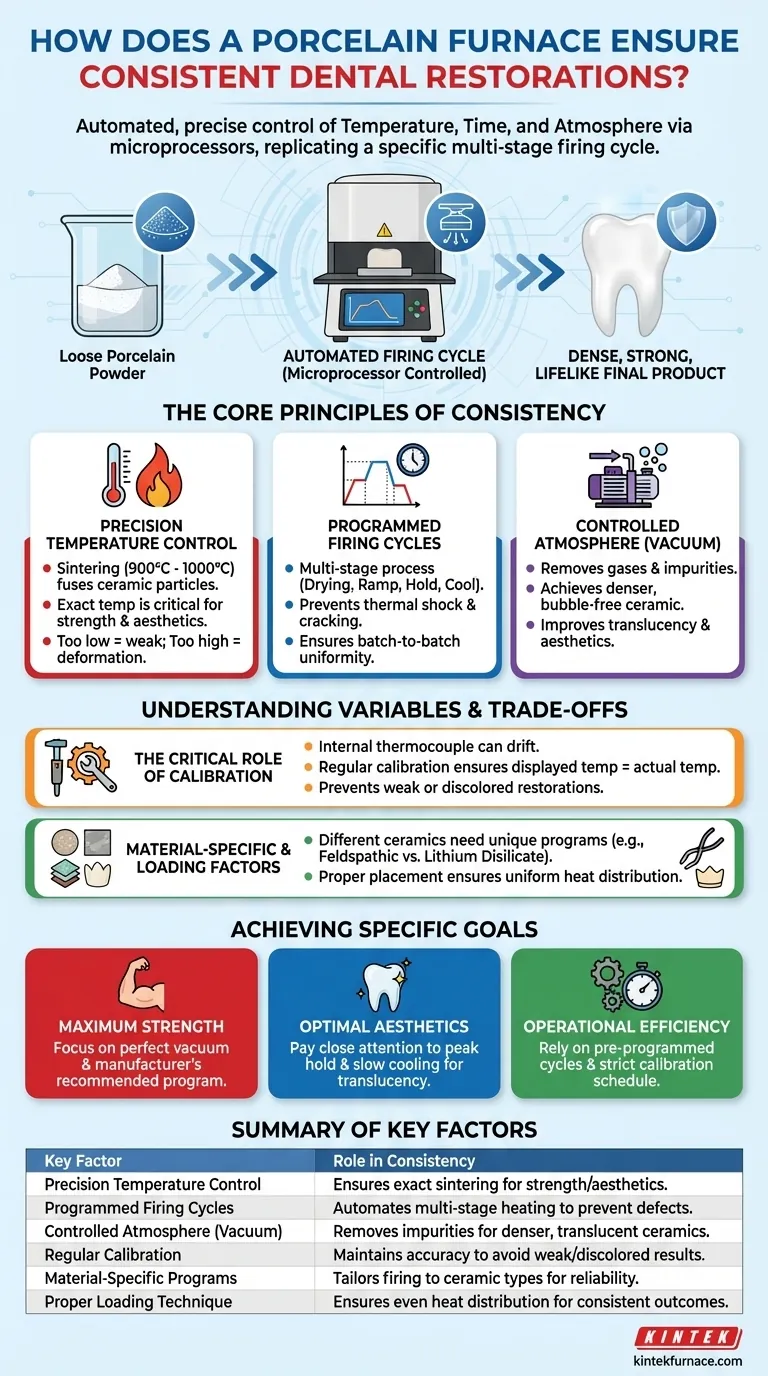

Nella sua essenza, un forno per ceramica garantisce risultati costanti attraverso il controllo preciso e automatizzato di temperatura, tempo e atmosfera. Ciò si ottiene utilizzando microprocessori sofisticati e programmi di cottura preimpostati che gestiscono ogni fase del processo di riscaldamento e raffreddamento, eliminando le incertezze e la variabilità insite nei metodi manuali.

La consistenza di una restaurazione dentale non nasce dal semplice calore, ma dalla capacità del forno di replicare perfettamente uno specifico ciclo di cottura multistadio, adattato all'esatto materiale ceramico utilizzato. Questo trasforma la polvere di porcellana sfusa in un prodotto finale denso, resistente e dall'aspetto naturale.

I Principi Fondamentali della Coerenza di Cottura

Per ottenere un risultato prevedibile, un forno per ceramica deve gestire in modo impeccabile diverse variabili interconnesse. Ognuna di esse svolge un ruolo critico nelle proprietà fisiche ed estetiche finali della restaurazione.

Controllo Preciso della Temperatura

La funzione principale del forno è riscaldare i materiali ceramici fino alla loro esatta temperatura di sinterizzazione, tipicamente tra 900°C e 1000°C.

La sinterizzazione è il processo di fusione delle particelle ceramiche insieme in una massa solida e densa mediante calore, ma senza fondere completamente il materiale.

Raggiungere questa temperatura con precisione è inderogabile. Troppo bassa, e la porcellana non sarà abbastanza resistente; troppo alta, e potrebbe perdere forma, colore e vitalità.

Cicli di Cottura Programmata

I forni moderni non si limitano ad accendersi e spegnersi. Eseguono complessi programmi di cottura che dettano l'intero percorso termico della restaurazione.

Questi programmi controllano più fasi, inclusi il tempo di asciugatura iniziale, la velocità di aumento della temperatura, il tempo di "mantenimento" alla temperatura di picco e la velocità di raffreddamento. Questo controllo previene lo shock termico, che può causare crepe.

Utilizzando programmi preimpostati specifici per una determinata marca o tipo di porcellana, i tecnici possono garantire che ogni corona o faccetta subisca lo stesso identico processo, assicurando una coerenza tra lotti.

Atmosfera Controllata (Vuoto)

Durante la fase di alta temperatura, la maggior parte dei forni per ceramica crea un vuoto all'interno della camera di cottura. Questo è un passaggio critico per ottenere estetica e resistenza superiori.

L'aspirazione del vuoto rimuove i gas atmosferici e le impurità che potrebbero rimanere intrappolate all'interno della porcellana, le quali altrimenti creerebbero bolle o opacità.

Il risultato è una ceramica più densa, più resistente e più traslucida che imita più accuratamente l'aspetto di un dente naturale.

Comprendere i Compromessi e le Variabili

Sebbene i forni moderni siano altamente automatizzati, ottenere una perfetta coerenza richiede ancora una supervisione tecnica. L'incoerenza è quasi sempre il risultato di un'anomalia in una di queste aree chiave.

Il Ruolo Critico della Calibrazione

Un forno è accurato solo quanto la sua ultima calibrazione. Il termocoppia interno, che misura la temperatura, può subire una deriva nel tempo.

La calibrazione regolare è essenziale per garantire che la temperatura visualizzata sullo schermo sia la temperatura effettiva all'interno della camera. Una piccola deviazione può portare a restaurazioni deboli o scolorite.

Requisiti Specifici del Materiale

Non esiste un programma di cottura "universale". Diversi sistemi ceramici (ad esempio, feldspatici, disilicato di litio) hanno requisiti unici di temperatura e tempo.

L'utilizzo del programma sbagliato per un dato materiale è una causa principale di fallimento delle restaurazioni. La programmabilità del forno è un vantaggio solo se abbinata ai dati corretti del materiale.

Il Fattore Umano nel Caricamento

Anche con una programmazione perfetta, è importante il modo in cui un tecnico posiziona la restaurazione all'interno del forno.

Un posizionamento non uniforme può portare a un riscaldamento incoerente su tutta la superficie della restaurazione. Un corretto posizionamento sul vassoio di cottura assicura un'esposizione uniforme al calore, vitale per risultati prevedibili.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendendo questi principi, puoi sfruttare il tuo forno per ceramica per ottenere risultati specifici con fiducia.

- Se il tuo obiettivo principale è la massima resistenza e durata: Assicurati che la funzione di vuoto del forno funzioni perfettamente e utilizza sempre il programma di cottura consigliato dal produttore della ceramica per garantire una sinterizzazione completa.

- Se il tuo obiettivo principale è l'estetica ottimale: Presta molta attenzione al mantenimento della temperatura di picco e alla fase di raffreddamento lento, poiché queste fasi sono critiche per sviluppare la traslucenza, il valore e la tonalità desiderati.

- Se il tuo obiettivo principale è l'efficienza operativa: Affidati ai cicli preprogrammati del forno per le restaurazioni comuni e mantieni un rigoroso programma di calibrazione per ridurre al minimo i costosi rifacimenti e il tempo sprecato.

In definitiva, un forno per ceramica fornisce controllo, e questo controllo ti consente di creare costantemente restaurazioni che non sono solo funzionali, ma anche indistinguibili dai denti naturali.

Tabella Riassuntiva:

| Fattore Chiave | Ruolo nella Coerenza |

|---|---|

| Controllo Preciso della Temperatura | Garantisce la temperatura di sinterizzazione esatta (900°C-1000°C) per resistenza ed estetica |

| Cicli di Cottura Programmata | Automatizza il riscaldamento/raffreddamento multistadio per prevenire difetti e garantire uniformità |

| Atmosfera Controllata (Vuoto) | Rimuove le impurità per ceramiche più dense, prive di bolle e traslucide |

| Calibrazione Regolare | Mantiene l'accuratezza della temperatura per evitare risultati deboli o scoloriti |

| Programmi Specifici del Materiale | Adatta la cottura ai tipi di ceramica (es. feldspatica, disilicato di litio) per affidabilità |

| Tecnica di Caricamento Adeguata | Assicura una distribuzione uniforme del calore sulla restaurazione per risultati coerenti |

Eleva la precisione e l'efficienza del tuo laboratorio odontotecnico con le soluzioni di forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, offriamo una gamma diversificata di forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione assicurano che possiamo soddisfare precisamente le tue esigenze sperimentali e produttive uniche, aiutandoti a ottenere restaurazioni dentali impeccabili e costanti ogni volta. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono avvantaggiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza