Un forno di essiccazione sotto vuoto da laboratorio è lo strumento di processo critico per i film di grafene/poliimmide perché crea un ambiente specifico che combina pressione negativa con temperatura controllata a gradiente. Questo doppio meccanismo accelera la rimozione del solvente dimetilacetammide (DMAC) e contemporaneamente guida la conversione chimica dell'acido poliamico (PAA) in poliimmide (PI). Il risultato è un film con superiore stabilità termica e migliori proprietà meccaniche.

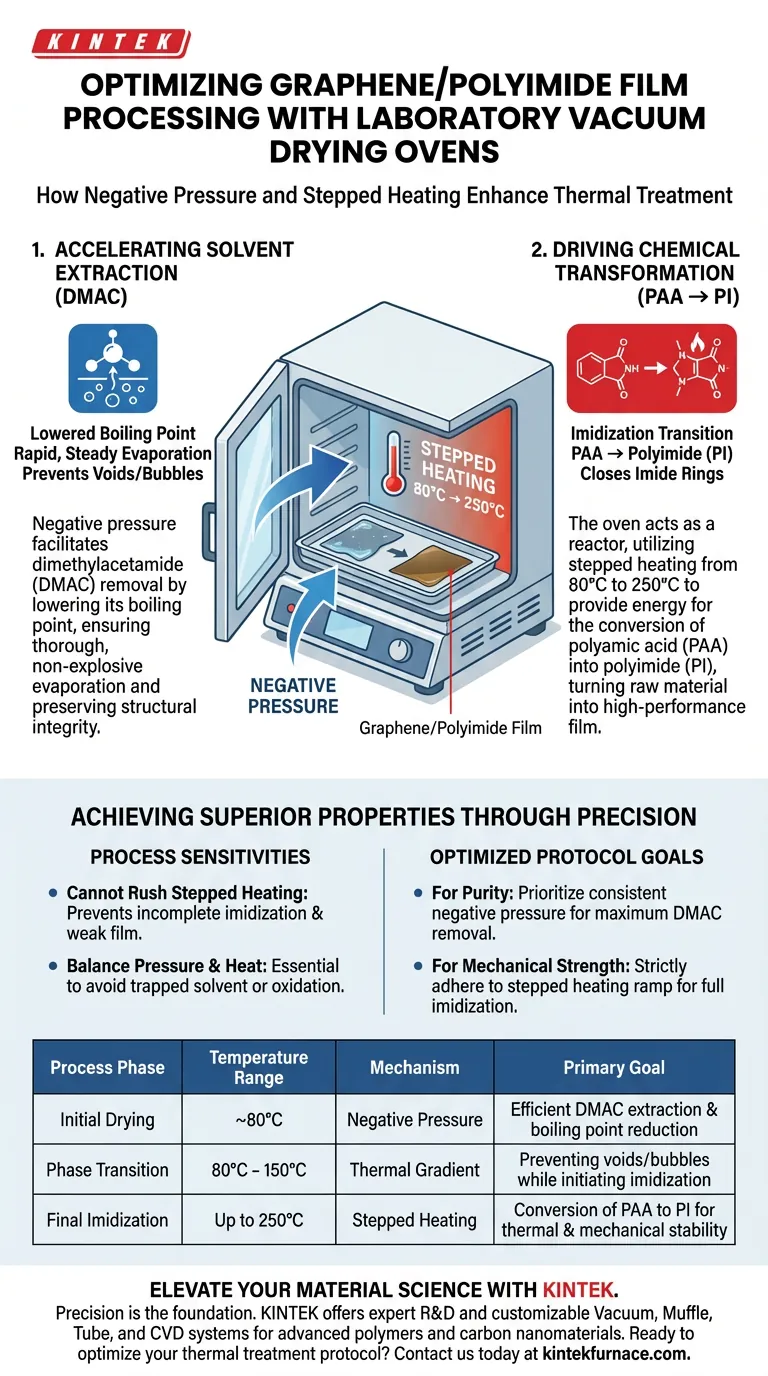

Integrando la pressione del vuoto con un profilo di riscaldamento a gradini da 80°C a 250°C, questi forni garantiscono sia un'efficiente estrazione del solvente che un'imidazione chimica completa, prevenendo difetti comuni nei metodi di essiccazione standard.

Il Ruolo della Pressione Negativa

Accelerare l'Estrazione dei Solventi

La funzione principale dell'ambiente sottovuoto è facilitare la rimozione della dimetilacetammide (DMAC).

Creando una pressione negativa, il forno abbassa il punto di ebollizione del solvente.

Ciò consente al DMAC di evaporare più rapidamente e completamente di quanto farebbe a pressione atmosferica, garantendo che il film sia privo di solventi residui che potrebbero degradare le prestazioni.

Prevenire Difetti Strutturali

La rimozione del solvente sotto vuoto aiuta a prevenire la formazione di vuoti o bolle nel film.

Un ambiente di pressione negativa controllata garantisce che l'evaporazione sia costante piuttosto che esplosiva.

Ciò preserva l'integrità della struttura composita grafene/poliimmide durante la fase iniziale di essiccazione.

Guidare la Trasformazione Chimica

Facilitare la Transizione di Imidazione

Oltre alla semplice essiccazione, il forno agisce come reattore per uno specifico cambiamento chimico: l'imidazione dell'acido poliamico (PAA) in poliimmide (PI).

Questa transizione è il passaggio che trasforma il materiale precursore grezzo in un film utilizzabile ad alte prestazioni.

Il campo termico fornito dal forno fornisce l'energia necessaria per chiudere gli anelli immidici nella catena molecolare.

Implementare il Riscaldamento a Gradini

Il processo si basa sulla temperatura controllata a gradiente, in particolare sull'applicazione di un riscaldamento a gradini che va da 80°C a 250°C.

La rampa di temperatura a gradini è cruciale per controllare la velocità di reazione.

Consente al materiale di polimerizzare uniformemente, garantendo la completa trasformazione della struttura chimica senza indurre stress termico.

Comprendere le Sensibilità del Processo

La Necessità di Precisione

Sebbene il forno sottovuoto acceleri l'elaborazione, il profilo di riscaldamento a gradini non può essere affrettato.

Saltare i gradini di temperatura o aumentare la rampa troppo velocemente può portare a un'imidazione incompleta, lasciando il film meccanicamente debole.

Bilanciare Pressione e Calore

Il successo dipende dalla sincronizzazione della pressione negativa e della temperatura.

Se il vuoto viene applicato senza il corretto gradiente termico, il solvente potrebbe rimanere intrappolato in profondità nella matrice polimerica mentre la superficie si sigilla.

Al contrario, il calore senza vuoto può causare ossidazione o un'efficiente rimozione del solvente, compromettendo la stabilità termica del film.

Ottimizzare il Tuo Protocollo di Trattamento Termico

Per ottenere film di alta qualità e coerenti, è necessario adattare il funzionamento del forno alle esigenze chimiche specifiche del composito.

- Se il tuo obiettivo principale è la purezza: Dai priorità al mantenimento di una pressione negativa costante per garantire la massima rimozione del solvente DMAC.

- Se il tuo obiettivo principale è la resistenza meccanica: Aderisci rigorosamente alla rampa di riscaldamento a gradini da 80°C a 250°C per garantire la completa imidazione del precursore PAA.

Il trattamento termico controllato sotto vuoto è il metodo definitivo per produrre film di grafene/poliimmide che soddisfano rigorosi standard industriali.

Tabella Riassuntiva:

| Fase del Processo | Intervallo di Temperatura | Meccanismo | Obiettivo Primario |

|---|---|---|---|

| Essiccazione Iniziale | ~80°C | Pressione Negativa | Estrazione efficiente del solvente DMAC e riduzione del punto di ebollizione |

| Transizione di Fase | 80°C - 150°C | Gradiente Termico | Prevenzione di vuoti/bolle mentre si avvia l'imidazione |

| Imidazione Finale | Fino a 250°C | Riscaldamento a Gradini | Conversione di PAA in PI per stabilità termica e meccanica |

Eleva la Tua Scienza dei Materiali con KINTEK

La precisione è il fondamento dei compositi grafene/poliimmide ad alte prestazioni. In KINTEK, comprendiamo che ottenere un'imidazione completa e film a difetti zero richiede più del semplice calore; richiede un controllo assoluto.

Supportati da R&S esperti e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi sottovuoto, muffole, a tubo e CVD. Sia che tu stia lavorando polimeri avanzati o esplorando nuovi nanomateriali di carbonio, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi gradienti termici e requisiti di pressione specifici.

Pronto a ottimizzare il tuo protocollo di trattamento termico? Contatta oggi i nostri esperti tecnici per trovare la soluzione personalizzabile perfetta per le esigenze uniche del tuo laboratorio.

Guida Visiva

Riferimenti

- Zhengwu Xu, Mingxu Lu. Flexible, high temperature resistant and highly efficient E-heating graphene/polyimide film. DOI: 10.1063/5.0180858

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola da 1200℃ per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché un forno rivestito di molibdeno è preferito per la sinterizzazione di parti in acciaio MIM? Previene la contaminazione da carbonio

- Qual è il significato del controllo preciso della temperatura nei forni a vuoto? Sblocca una lavorazione dei materiali superiore

- Qual è il significato dell'ambiente sottovuoto per la sinterizzazione dell'acciaio inossidabile? Sblocca purezza ad alta densità

- Quali sono i vantaggi dell'utilizzo di forni per il trattamento termico sotto vuoto per le leghe metalliche? Ottenere proprietà e prestazioni metalliche superiori

- Quale ruolo svolgono il forno ad arco sotto vuoto e il getter di titanio nella produzione di leghe refrattarie a entropia media? Padronanza della purezza e della potenza

- In che modo le alte velocità di riscaldamento nei forni a vuoto in miniatura avvantaggiano lo studio delle trasformazioni di fase rapide? Sblocca la cinetica

- Qual è la funzione di un forno per brasatura sotto vuoto o a gas inerte? Garantire sigillature di apparecchiature energetiche ad alta integrità

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati