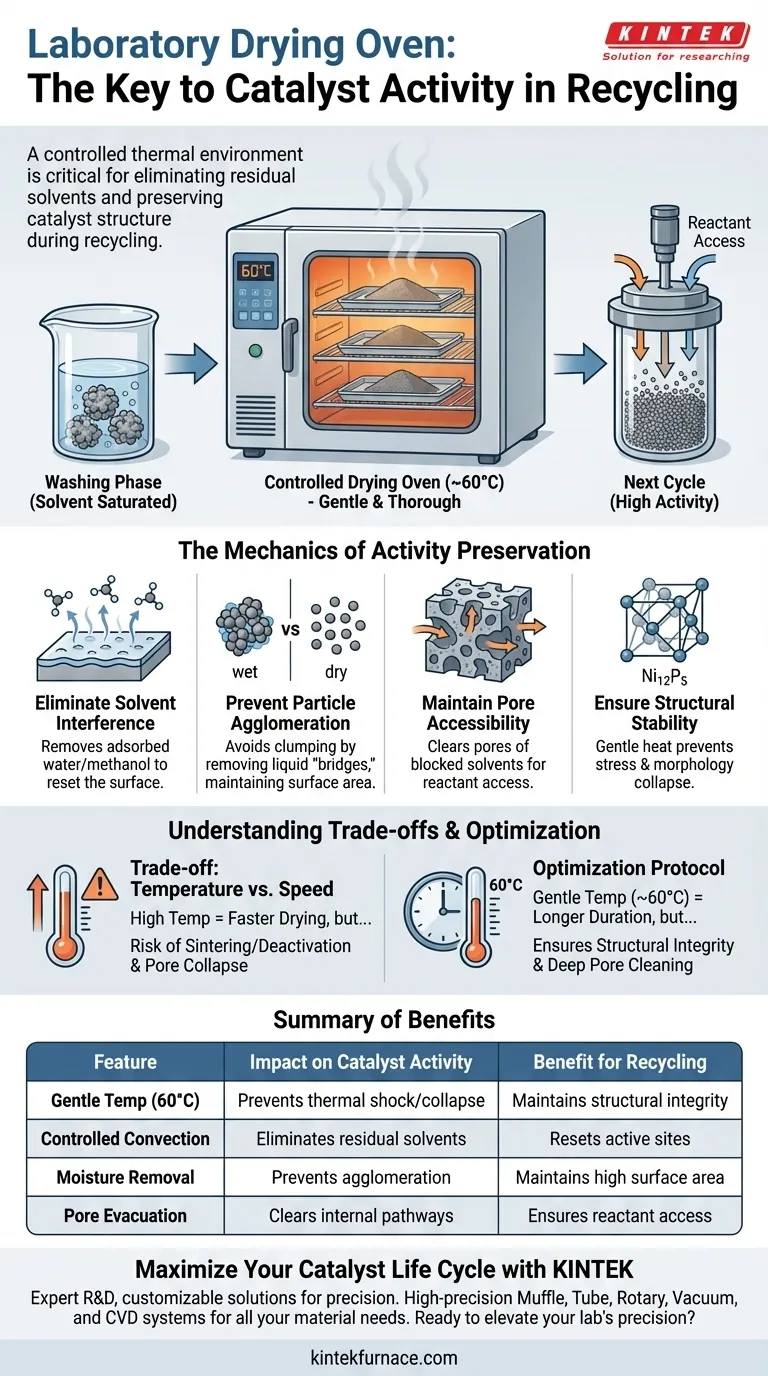

Un forno di essiccazione da laboratorio funge da strumento critico di stabilizzazione nel riciclo dei catalizzatori, fornendo un ambiente termico controllato per eliminare i solventi residui senza danneggiare il materiale. Mantenendo una temperatura delicata, tipicamente intorno ai 60°C, rimuove accuratamente l'umidità o il metanolo adsorbito sulla superficie del catalizzatore dopo la fase di lavaggio.

Il processo di essiccazione non serve solo a rimuovere il liquido; è una fase di conservazione strutturale. Eliminando delicatamente i residui di solvente, si previene l'agglomerazione fisica delle particelle e il blocco dei pori, garantendo che il catalizzatore mantenga l'area superficiale specifica richiesta per un'elevata attività nei cicli successivi.

La meccanica della conservazione dell'attività

Eliminare l'interferenza dei solventi

Dopo un ciclo catalitico, il materiale viene sottoposto a una fase di lavaggio per rimuovere reagenti e sottoprodotti. Ciò lascia il catalizzatore saturo di solventi, come acqua o metanolo.

Un forno di essiccazione impostato a circa 60°C fornisce l'energia necessaria per allontanare questi adsorbenti. Questa fase è essenziale per "resettare" la superficie del catalizzatore per il prossimo utilizzo.

Prevenire l'agglomerazione delle particelle

Le particelle di catalizzatore umide hanno una tendenza naturale ad aggregarsi a causa delle forze capillari e della tensione superficiale. Se questi agglomerati agiscono come un'unica unità, l'area superficiale effettiva diminuisce in modo significativo.

Il processo di essiccazione rimuove il "ponte" liquido tra le particelle. Ciò impedisce l'agglomerazione permanente, garantendo che la polvere rimanga fine e discreta.

Mantenere l'accessibilità dei pori

L'attività catalitica dipende spesso dalla porosità del materiale. I solventi residui intrappolati all'interno di questi pori possono bloccare fisicamente l'accesso dei reagenti ai siti attivi.

Asciugando accuratamente il materiale, il forno garantisce che la struttura interna dei pori rimanga aperta. Ciò crea un percorso libero per i reagenti nel prossimo ciclo sperimentale.

Garantire la stabilità strutturale

Materiali come i catalizzatori Ni12P5 richiedono una manipolazione specifica per mantenere la loro struttura reticolare. Un'essiccazione rapida o aggressiva può indurre stress sul materiale.

Il calore controllato e delicato del forno da laboratorio evita questi stress. Ciò preserva l'integrità strutturale del catalizzatore, consentendogli di mantenere la stabilità delle prestazioni su più cicli di riciclo.

Comprendere i compromessi

Sensibilità alla temperatura rispetto alla velocità di essiccazione

Spesso c'è la tentazione di aumentare la temperatura per accelerare il processo di riciclo. Tuttavia, ciò introduce un rischio significativo di collasso della morfologia.

Le alte temperature possono causare la sinterizzazione della struttura del materiale o la disattivazione dei gruppi funzionali superficiali. Attenersi a una temperatura più bassa (ad esempio, 60°C) protegge il materiale ma richiede una durata maggiore per ottenere un'asciugatura completa.

Controllo dell'atmosfera

I forni di essiccazione standard si basano sulla convezione, che è efficace per l'umidità superficiale ma può essere più lenta per i pori profondi.

Mentre un forno standard previene l'agglomerazione, manca della riduzione di pressione di un forno sottovuoto. Di conseguenza, l'essiccazione standard potrebbe richiedere tempi prolungati per garantire che i solventi nei pori profondi vengano completamente evacuati.

Ottimizzare il protocollo di essiccazione

Per massimizzare la longevità e l'attività dei catalizzatori riciclati, considerare i requisiti specifici del materiale e della tempistica.

- Se il tuo obiettivo principale è l'integrità strutturale: attieniti a una temperatura di essiccazione delicata (circa 60°C) per prevenire shock termici, collasso dei pori o agglomerazione di catalizzatori sensibili come Ni12P5.

- Se il tuo obiettivo principale è la pulizia profonda dei pori: assicurati che la durata dell'essiccazione sia sufficiente per evacuare completamente i solventi dai pori interni, prevenendo blocchi che inibiscono l'attività.

Il forno di essiccazione da laboratorio colma efficacemente il divario tra i cicli sperimentali, resettando lo stato fisico del catalizzatore per garantire dati coerenti e ripetibili.

Tabella riassuntiva:

| Caratteristica | Impatto sull'attività del catalizzatore | Vantaggio per il riciclo |

|---|---|---|

| Temperatura delicata (60°C) | Previene shock termici e collasso della morfologia | Mantiene l'integrità strutturale su più cicli |

| Convezione controllata | Elimina i solventi residui (acqua/metanolo) | Resetta i siti attivi per le reazioni successive |

| Rimozione dell'umidità | Previene l'agglomerazione delle particelle | Mantiene un'elevata area superficiale specifica |

| Evacuazione dei pori | Libera i percorsi interni | Garantisce l'accesso dei reagenti ai siti attivi interni |

Massimizza il ciclo di vita del tuo catalizzatore con KINTEK

Non lasciare che un'essiccazione impropria comprometta i risultati dei tuoi esperimenti. Presso KINTEK, comprendiamo che la conservazione strutturale è la chiave della longevità del catalizzatore. Supportati da ricerca e sviluppo e produzione esperti, offriamo una vasta gamma di attrezzature da laboratorio tra cui sistemi Muffole, Tubolari, Rotativi, Sottovuoto e CVD ad alta precisione, tutti completamente personalizzabili per le tue esigenze di materiale uniche.

Sia che tu stia perfezionando un delicato catalizzatore Ni12P5 o gestendo il riciclo di materiali ad alto volume, le nostre soluzioni ad alta temperatura forniscono gli ambienti stabili e controllati richiesti per prestazioni ottimali.

Pronto a elevare la precisione del tuo laboratorio? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Omkar V. Vani, Anil M. Palve. Solar‐Powered Remediation of Carcinogenic Chromium(VI) and Methylene Blue Using Ferromagnetic Ni<sub>12</sub>P<sub>5</sub> and Porous Ni<sub>12</sub>P<sub>5</sub>‐rGO Nanostructures. DOI: 10.1002/metm.70010

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono gli usi primari dei tubi di quarzo in laboratorio? Essenziali per la lavorazione dei materiali ad alta temperatura

- Qual è il limite generale di temperatura ambiente per le pompe a vuoto a circolazione d'acqua? Garantire le massime prestazioni ed evitare danni

- Qual è la necessità di un condensatore cilindrico in un sistema di riduzione dei metalli assistito da microonde? Punti chiave di protezione

- Perché i tubi di quarzo ad alta purezza vengono utilizzati nei forni di combustione? Sblocca diagnostiche ottiche precise e purezza

- Quale ruolo svolgono gli stampi in grafite nell'allineamento delle scaglie di grafite? Precisione ingegneristica per un'elevata conducibilità termica

- Quali sono i vantaggi dell'utilizzo di crogioli di platino ad alta purezza? Garantire l'integrità assoluta dei dati nell'ossidazione della magnetite

- Perché i crogioli di allumina ad alta purezza vengono utilizzati per contenere acciaio fuso ad alto contenuto di silicio? Garantire purezza e stabilità termica

- Perché un sistema di raffreddamento esterno è fondamentale per la stabilità dei forni ad alta temperatura? Proteggi l'integrità della tua ricerca