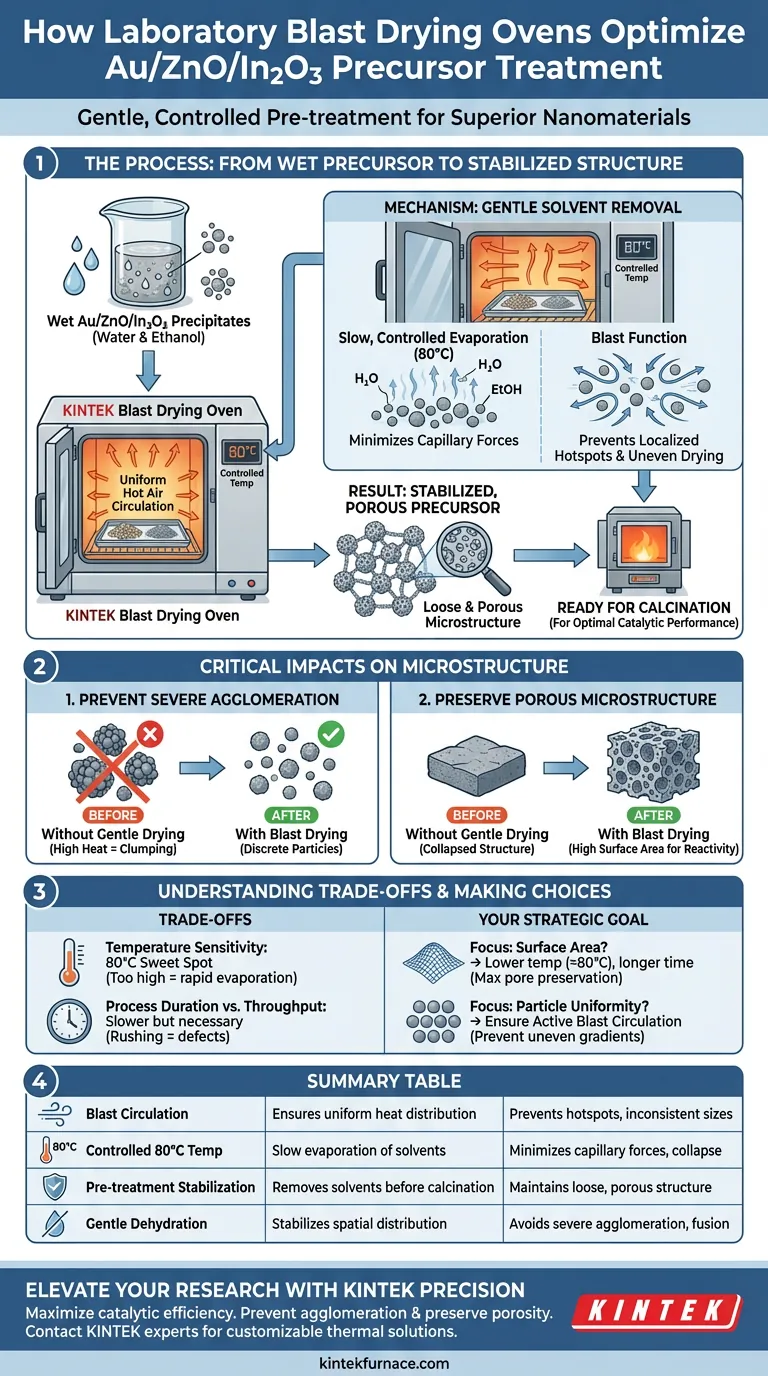

Il forno ad asciugatura rapida da laboratorio facilita il trattamento dei precipitati precursori Au/ZnO/In2O3 utilizzando una circolazione uniforme di aria calda per rimuovere delicatamente l'umidità adsorbita e l'etanolo a temperature controllate e moderate, tipicamente intorno agli 80 °C. Questo specifico ambiente termico funge da stadio vitale di pre-trattamento, stabilizzando i delicati nano-precursori prima che vengano sottoposti a calcinazione ad alta temperatura.

La funzione principale di questo processo è prevenire la grave agglomerazione delle particelle che si verifica durante la rapida evaporazione del liquido. Rimuovendo lentamente i solventi, il forno assicura che il materiale mantenga la microstruttura sciolta e porosa necessaria per prestazioni catalitiche ottimali.

La meccanica della stabilizzazione del pre-trattamento

Rimozione uniforme del solvente

Il ruolo principale del forno ad asciugatura rapida è quello di eliminare i solventi residui, in particolare acqua ed etanolo, rimasti dalle fasi di sintesi e lavaggio.

A differenza dell'asciugatura statica, la funzione "blast" assicura che l'aria calda circoli continuamente attorno al campione. Ciò previene punti caldi localizzati e garantisce che l'umidità venga rimossa uniformemente dall'intero lotto di precipitati.

Prevenzione del collasso capillare

Quando i solventi evaporano troppo rapidamente, si generano significative forze capillari tra le nanoparticelle.

Se il materiale viene sottoposto immediatamente a calore elevato, queste forze attraggono strettamente le particelle. Il forno ad asciugatura rapida attenua questo problema consentendo un'evaporazione lenta e controllata, minimizzando efficacemente lo stress fisico posto sulla struttura del precursore.

Impatto sulla microstruttura del materiale

Evitare la grave agglomerazione

Il rischio più critico durante la preparazione di Au/ZnO/In2O3 è l'agglomerazione delle nanoparticelle.

Le principali referenze indicano che senza questo delicato stadio di asciugatura a 80 °C, la successiva calcinazione ad alta temperatura causerebbe una "grave agglomerazione". Il forno di asciugatura assicura che le particelle rimangano discrete piuttosto che fondersi in grandi masse dense.

Preservazione della porosità

L'obiettivo finale di questo trattamento è mantenere una "microstruttura sciolta e porosa".

Stabilizzando precocemente la distribuzione spaziale dei precursori metallici, il forno previene la migrazione dei componenti. Ciò garantisce che, quando il materiale viene infine calcinato, la struttura risultante mantenga l'elevata superficie necessaria per un'efficace reattività chimica.

Comprendere i compromessi

Sensibilità alla temperatura

Sebbene il forno ad asciugatura rapida sia efficace, la selezione della temperatura corretta è fondamentale.

Impostare la temperatura troppo alta (ad esempio, avvicinandosi prematuramente alle temperature di calcinazione) può innescare una rapida evaporazione, vanificando lo scopo dello stadio. Per i precursori Au/ZnO/In2O3, 80 °C è il punto ideale stabilito per bilanciare la velocità di asciugatura con la protezione strutturale.

Durata del processo vs. Produttività

Questo delicato processo di asciugatura è intrinsecamente più lento dei metodi ad alta temperatura.

Richiede un periodo prolungato per rimuovere completamente i solventi dai pori del supporto. Affrettare questa fase aumentando il calore o riducendo il tempo può portare a umidità intrappolata, che potrebbe causare difetti strutturali o "pop-out" durante la calcinazione finale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del trattamento del tuo precursore, considera quanto segue in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la superficie: Dai priorità a un'impostazione di temperatura più bassa (circa 80 °C) e a una durata maggiore per massimizzare la conservazione dei pori e minimizzare l'agglomerazione.

- Se il tuo obiettivo principale è l'uniformità delle particelle: Assicurati che la funzione di circolazione rapida sia attiva per prevenire gradienti di asciugatura non uniformi che portano a dimensioni delle particelle incoerenti.

Questo stadio di asciugatura non riguarda solo la rimozione dell'acqua; è la base architettonica che definisce la porosità finale e l'efficienza del tuo nanomateriale.

Tabella riassuntiva:

| Caratteristica | Funzione nel trattamento Au/ZnO/In2O3 | Impatto sul materiale finale |

|---|---|---|

| Circolazione rapida | Garantisce una distribuzione uniforme del calore | Previene punti caldi localizzati e dimensioni delle particelle incoerenti |

| Temperatura controllata di 80°C | Evaporazione lenta di acqua/etanolo | Minimizza le forze capillari e previene il collasso strutturale |

| Stabilizzazione del pre-trattamento | Rimuove i solventi prima della calcinazione | Mantiene una microstruttura sciolta e porosa e un'elevata superficie |

| Disidratazione delicata | Stabilizza la distribuzione spaziale | Evita la grave agglomerazione e la fusione delle nanoparticelle |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Massimizza l'efficienza catalitica dei tuoi nanomateriali garantendo condizioni di pre-trattamento perfette. Supportato da R&S e produzione esperte, KINTEK offre forni ad asciugatura rapida da laboratorio ad alte prestazioni, sistemi Muffle, Tube, Rotary e Vacuum, tutti completamente personalizzabili per soddisfare i rigorosi requisiti di temperatura e uniformità della tua ricerca unica.

Pronto a prevenire l'agglomerazione delle nanoparticelle e preservare la porosità del tuo materiale?

Contatta oggi stesso gli esperti KINTEK per trovare la tua soluzione termica ideale.

Guida Visiva

Riferimenti

- Yuhong Zhang, Hang Liu. Au/ZnO/In<sub>2</sub>O<sub>3</sub> nanoparticles for enhanced isopropanol gas sensing performance. DOI: 10.1039/d3ra07507a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché sono necessarie una pompa per vuoto e un sistema di sigillatura a fiamma nella deposizione in fase gassosa per il palladio? Spiegazione del ruolo chiave

- Qual è lo scopo della pulizia dei substrati di MgO per la crescita di ScN? Ottimizza la qualità del tuo film epitassiale

- Quale intervallo di vuoto può raggiungere una pompa da vuoto ad acqua circolante? Ottimizza le prestazioni del vuoto del tuo laboratorio

- Perché vengono utilizzate barchette ceramiche ad alta purezza per la deposizione di V2O5 e VSe2? Garantire purezza del film e stabilità termica

- Quale ruolo svolge un crogiolo in acciaio resistente al calore nella sinterizzazione? Padroneggiare l'isolamento e la pressione per risultati di elevata purezza

- Perché i rivestimenti in allumina e le barchette di quarzo vengono selezionati come materiali di consumo per la sinterizzazione del simulante di suolo lunare? Ruoli chiave dei materiali

- Qual è la funzione principale di un crogiolo di allumina ad alta purezza nella sintesi di PrVSb3? Garantire inerzia chimica e purezza

- Perché un crogiolo di grafite viene selezionato come recipiente di reazione ad alta temperatura? Ottimizzare la sintesi di batterie agli ioni di sodio