Le barchette ceramiche ad alta purezza sono scelte per la loro inerzia e resilienza termica. Durante il processo di deposizione in fase vapore, questi recipienti devono resistere a temperature fino a 850 °C senza degradarsi. Fondamentalmente, non reagiscono chimicamente con i precursori solidi, in particolare con il diossido di vanadio (VO2) o la polvere di selenio (Se), garantendo la purezza e l'integrità dei film di V2O5 o VSe2 risultanti.

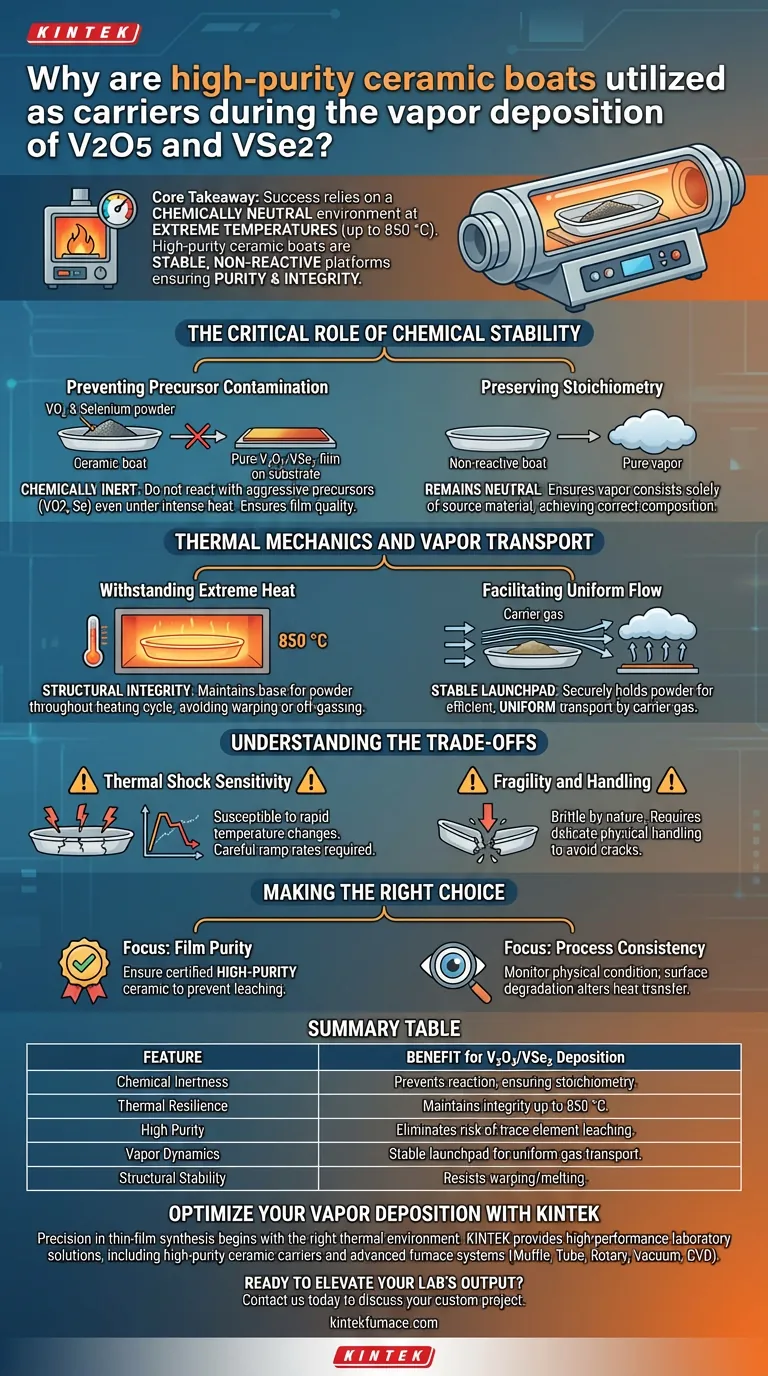

Concetto chiave Il successo della deposizione in fase vapore dipende dal mantenimento di un ambiente chimicamente neutro a temperature estreme. Le barchette ceramiche ad alta purezza fungono da piattaforme stabili e non reattive che prevengono la contaminazione del precursore, facilitando al contempo il trasporto uniforme dei vapori al substrato.

Il ruolo critico della stabilità chimica

Prevenire la contaminazione del precursore

Nella deposizione in fase vapore, la purezza del materiale di partenza determina la qualità del film finale.

Le ceramiche ad alta purezza sono selezionate perché sono chimicamente inerti. Non reagiranno con precursori aggressivi come la polvere di selenio o il VO2, nemmeno sotto intenso calore.

Preservare la stechiometria

Se un contenitore reagisce con il precursore, consuma il materiale di partenza e introduce impurità.

Rimanendo neutre, le barchette ceramiche assicurano che il vapore generato sia costituito esclusivamente dal materiale di partenza desiderato. Ciò è essenziale per ottenere la corretta composizione chimica nelle strutture V2O5 e VSe2.

Meccanica termica e trasporto di vapore

Resistere al calore estremo

Il processo di deposizione per questi materiali richiede frequentemente temperature fino a 850 °C.

A questi livelli, molti materiali si deformano, si fondono o rilasciano gas. Le ceramiche ad alta purezza mantengono la loro integrità strutturale, fornendo una base sicura per la polvere solida durante l'intero ciclo di riscaldamento.

Facilitare un flusso uniforme

La barchetta funge più che da semplice contenitore; è la rampa di lancio per il vapore.

Contiene saldamente la polvere solida all'interno del flusso del gas vettore. Questa posizione consente ai vapori di essere raccolti in modo efficiente e trasportati uniformemente verso il substrato, promuovendo un rivestimento uniforme del film.

Comprendere i compromessi

Sensibilità allo shock termico

Sebbene le ceramiche gestiscano bene il calore elevato, sono spesso suscettibili a rapidi cambiamenti di temperatura.

Riscaldare o raffreddare il sistema troppo rapidamente può causare la rottura o la frantumazione della barchetta. Sono necessarie attente velocità di rampa e di raffreddamento per preservare l'attrezzatura.

Fragilità e manipolazione

Le ceramiche ad alta purezza sono per natura fragili.

Richiedono una manipolazione fisica delicata durante il caricamento e la pulizia. Una crepa microscopica dovuta a una manipolazione errata può espandersi a 850 °C, potenzialmente versando precursore fuso o in polvere nel forno.

Fare la scelta giusta per il tuo processo

- Se il tuo obiettivo principale è la purezza del film: Assicurati che il grado ceramico sia certificato ad alta purezza per prevenire il rilascio di oligoelementi nei vapori di VO2 o Se.

- Se il tuo obiettivo principale è la coerenza del processo: Monitora attentamente le condizioni fisiche delle barchette; il degrado superficiale può alterare il trasferimento di calore e le velocità di generazione del vapore.

La barchetta ceramica è un componente passivo ma critico; la sua stabilità è il fondamento di una deposizione di successo.

Tabella riassuntiva:

| Caratteristica | Beneficio per la deposizione di V2O5/VSe2 |

|---|---|

| Inerzia chimica | Previene la reazione con polvere di VO2 o Se, garantendo la stechiometria del film. |

| Resilienza termica | Mantiene l'integrità strutturale a temperature fino a 850 °C. |

| Alta purezza | Elimina il rischio di rilascio di oligoelementi nel flusso di vapore. |

| Dinamica del vapore | Serve come rampa di lancio stabile per il trasporto uniforme del gas ai substrati. |

| Stabilità strutturale | Resiste a deformazioni e fusioni durante lunghi cicli di riscaldamento. |

Ottimizza la tua deposizione in fase vapore con KINTEK

La precisione nella sintesi di film sottili inizia con l'ambiente termico giusto. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni, inclusi portatori ceramici ad alta purezza e sistemi di forni avanzati. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze termiche della tua ricerca su V2O5 e VSe2.

Pronto ad aumentare la produttività del tuo laboratorio? Contattaci oggi per discutere le tue esigenze di progetti personalizzati e sperimentare il vantaggio KINTEK nella scienza dei materiali.

Guida Visiva

Riferimenti

- Gangtae Jin. Controlled Vapor-Phase Synthesis of VSe2 via Selenium-Driven Gradual Transformation of Single-Crystalline V2O5 Nanosheets. DOI: 10.3390/nano15070548

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quale ruolo svolgono gli stampi in grafite nel processo di sinterizzazione a plasma spark (SPS)? Migliorare le prestazioni dei compositi di allumina

- Perché si usa una pompa per vuoto per evacuare la camera di modifica termica? Garantire la sicurezza e l'integrità del materiale

- Qual è la funzione di un vassoio di cottura a nido d'ape? Padronanza dell'equilibrio termico nella sinterizzazione ceramica

- Qual è la funzione di un sistema a vuoto nella PLD? Garantire film sottili di elettroliti puri e ad alta densità

- Perché la regolazione precisa dei rapporti di ossigeno tramite i controllori di flusso di massa è fondamentale per la resa del catalizzatore MCTV?

- Qual è la funzione del forno da laboratorio? Padroneggia la trasformazione dei materiali con il riscaldamento di precisione

- Quali sono i vantaggi dell'utilizzo di una pompa per vuoto a circolazione d'acqua? Aumenta l'efficienza del laboratorio con la resistenza alla corrosione

- Qual è la funzione di una pompa per vuoto a palette rotanti in un sistema di rimozione del mercurio sotto vuoto termico? Migliorare l'efficienza di evaporazione