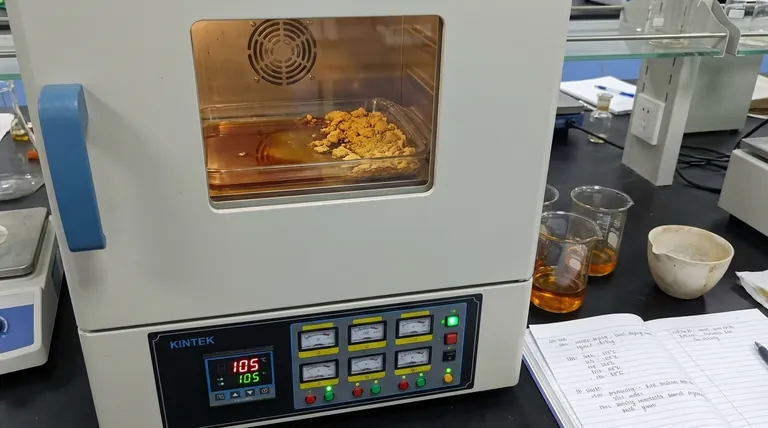

Un forno di essiccazione a esplosione di laboratorio facilita la conversione del polialluminio solfato ferrico (PAFS) liquido in forma solida utilizzando una circolazione controllata di aria calda per rimuovere l'umidità e stabilizzare chimicamente. Mantenendo una temperatura costante, il forno trasforma il liquido marrone polimerizzato intermedio in un solido resistente adatto all'applicazione industriale.

Il forno di essiccazione fa più che semplicemente evaporare l'acqua; funge da reattore per la fase finale della sintesi. Mantenendo un ambiente costante di 105 °C, favorisce la policondensazione dei complessi di alluminio e ferro, risultando in un flocculante stabile con una struttura policristallina ottimizzata per lo stoccaggio e il dosaggio.

Il Meccanismo di Trasformazione

Disidratazione Termica Controllata

La funzione principale del forno di essiccazione a esplosione di laboratorio è rimuovere l'umidità dal liquido marrone polimerizzato.

Il forno utilizza la circolazione forzata di aria calda per garantire una distribuzione uniforme del calore. Questo processo evapora lentamente e costantemente il solvente dal derivato del liquore di lisciviazione acida senza degradare i componenti attivi.

Policondensazione dei Complessi Idrossilici

Oltre alla semplice essiccazione, il forno promuove una reazione chimica critica nota come policondensazione.

Alle condizioni termiche specifiche di 105 °C, i complessi idrossilici di alluminio e ferro all'interno del liquido subiscono un'ulteriore disidratazione. Questo processo di legame chimico aumenta il peso molecolare e la complessità del flocculante, essenziale per le sue prestazioni di coagulazione.

Evoluzione Strutturale e Stabilità

Formazione di Fasi Policristalline

La transizione da liquido a solido si traduce in una specifica struttura fisica descritta come una struttura a coesistenza di fasi policristalline.

Questa disposizione strutturale indica che il materiale è andato oltre un semplice stato amorfo. Il trattamento termico garantisce che il materiale cristallizzi in modo da bloccare le proprietà chimiche richieste per un trattamento efficace dell'acqua.

Garantire la Vitalità a Lungo Termine

La conversione in stato solido affronta l'instabilità spesso intrinseca ai flocculanti liquidi.

Rimuovendo il mezzo liquido e finalizzando la polimerizzazione, il forno di essiccazione a esplosione produce un materiale adatto allo stoccaggio a lungo termine. Ciò impedisce il degrado o la sedimentazione che potrebbero verificarsi se il PAFS rimanesse nella sua forma liquida di liquore di lisciviazione acida.

Comprendere i Vantaggi Operativi

Precisione nell'Applicazione

Una ragione principale per l'utilizzo del forno di essiccazione a esplosione è migliorare l'usabilità del prodotto finale.

I flocculanti liquidi possono essere difficili da dosare con precisione a causa delle variazioni di viscosità o dei gradienti di concentrazione. Il flocculante solido prodotto dal forno consente un dosaggio quantitativo preciso, garantendo prestazioni costanti nelle applicazioni di trattamento delle acque.

Controllo Critico del Processo

È fondamentale attenersi rigorosamente ai parametri di temperatura stabiliti durante questa fase.

Il riferimento primario evidenzia una condizione costante di 105 °C. Deviare significativamente da questa temperatura potrebbe non riuscire a ottenere la policondensazione necessaria o alterare potenzialmente la struttura policristallina desiderata.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua produzione di PAFS, considera i tuoi specifici requisiti di utilizzo finale:

- Se il tuo obiettivo principale è la gestione dell'inventario a lungo termine: Utilizza il forno di essiccazione per convertire completamente il liquido in solido, poiché ciò stabilizza il materiale per uno stoccaggio prolungato senza degrado.

- Se il tuo obiettivo principale è l'efficienza e l'accuratezza del processo: Assicurati che il materiale sia essiccato allo stato solido per consentire un dosaggio quantitativo preciso, eliminando la variabilità riscontrata nella manipolazione dei liquidi.

Il trattamento termico controllato è il ponte tra un intermedio chimico grezzo e un flocculante affidabile di grado industriale.

Tabella Riassuntiva:

| Fase del Processo | Meccanismo | Risultato |

|---|---|---|

| Disidratazione Termica | Circolazione forzata di aria calda | Evaporazione dell'umidità dal liquido polimerizzato |

| Sintesi Chimica | Policondensazione a 105°C | Aumento del peso molecolare e formazione di complessi |

| Evoluzione Strutturale | Trasformazione di fase | Formazione di strutture policristalline stabili |

| Finalizzazione del Prodotto | Solidificazione | Migliore stabilità per lo stoccaggio e il dosaggio preciso |

Eleva la Tua Sintesi Chimica con la Precisione KINTEK

Il passaggio da intermedi liquidi a flocculanti solidi ad alte prestazioni richiede un'assoluta accuratezza termica. In KINTEK, comprendiamo che la differenza tra una reazione riuscita e un lotto fallito risiede nella costanza della tua attrezzatura.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di attrezzature di laboratorio ad alte prestazioni, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni da laboratorio specializzati. I nostri sistemi sono completamente personalizzabili per soddisfare le esigenze uniche della tua lavorazione di liquori di lisciviazione acida e della ricerca sulla sintesi dei materiali.

Pronto a ottimizzare il trattamento termico del tuo laboratorio? Contattaci oggi stesso per scoprire come le nostre soluzioni personalizzabili ad alta temperatura possono portare precisione e stabilità alla tua produzione chimica.

Riferimenti

- Zhilei Zhen, Haotian Ma. A Novel Method of Synthesizing Polymeric Aluminum Ferric Sulfate Flocculant and Preparing Red Mud-Based Ceramsite. DOI: 10.3390/ma17061239

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- In che modo il design geometrico di un cestello per campioni influisce sull'accuratezza della misurazione nell'analisi termogravimetrica?

- Come vengono utilizzate le pompe da vuoto di laboratorio nella preparazione dei cristalli 1T-TaS2? Garantire la massima purezza del campione

- Perché sono necessari crogioli in ceramica per la calcinazione ad alta temperatura della dolomite? Garantire risultati di elevata purezza

- Perché un crogiolo di molibdeno è considerato una scelta ideale per la fusione del quarzo? Soluzioni ad alta purezza a 2000°C

- In che modo gli stampi per lingotti in ghisa a gravità influenzano la qualità della fusione? Ottimizzare la microstruttura delle leghe di alluminio

- Come prepara un mulino a sfere planetario i precursori per i forni? Sblocca la precisione su nanoscala per il successo ad alta temperatura

- Qual è la necessità tecnica dell'utilizzo di una barchetta di vetro in un forno di pirolisi? Precisione nella decomposizione termica

- Perché i crogioli in grafite vengono utilizzati in ambienti sottovuoto o con atmosfera protettiva? Prevenire l'ossidazione e garantire la purezza