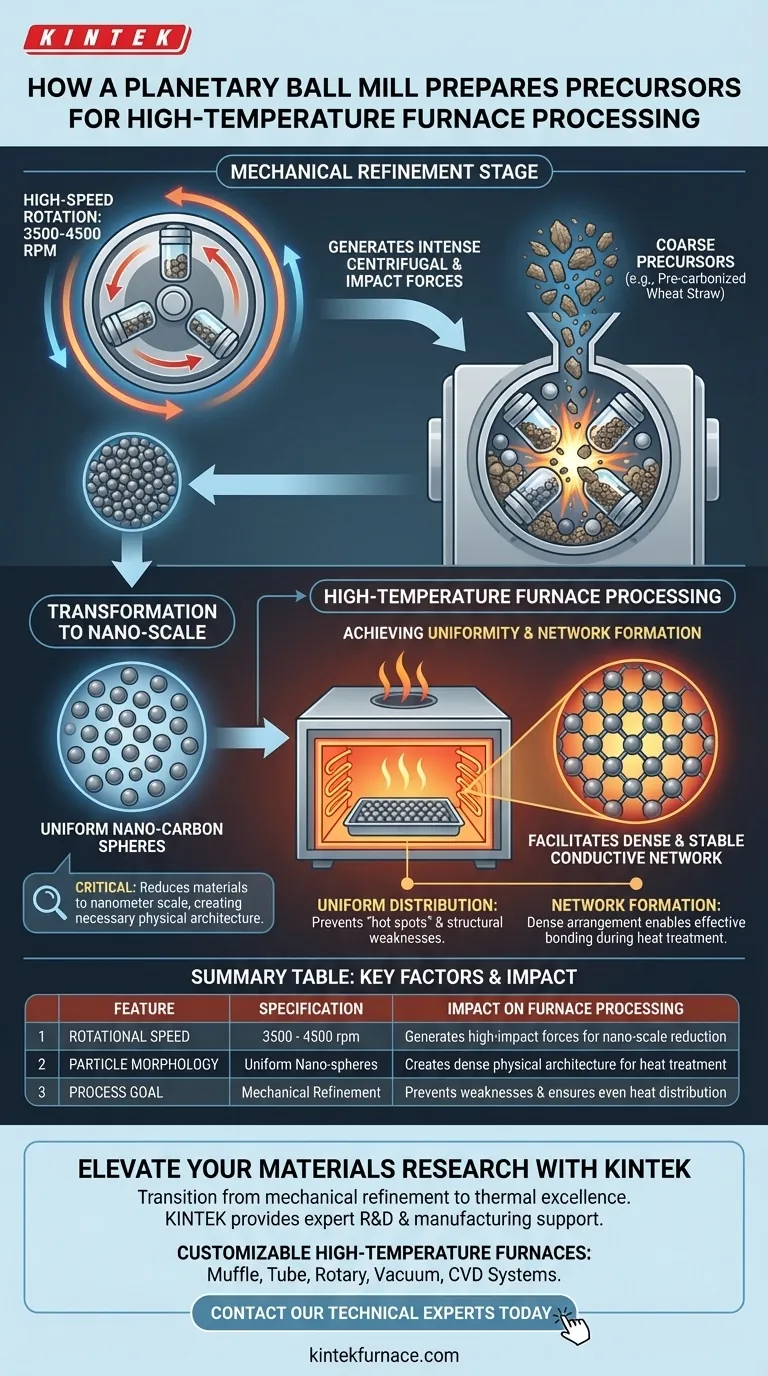

Un mulino a sfere planetario funge da fase critica di raffinazione meccanica utilizzando una rotazione ad alta velocità per macinare i precursori pre-carbonizzati prima del trattamento termico. Operando tra 3500 e 4500 giri/min, il dispositivo genera intense forze centrifughe e d'impatto che riducono i materiali, come la paglia di grano pre-carbonizzata, fino alla nanoscala.

Trasformando particelle grossolane in nanosfere uniformemente distribuite, il mulino a sfere planetario crea l'architettura fisica necessaria affinché si formi una rete conduttiva densa e stabile durante la successiva lavorazione in forno ad alta temperatura.

La meccanica del raffinamento dei precursori

Generazione di forze ad alto impatto

Il mulino a sfere planetario non si limita a mescolare i materiali; li sottopone a un'energia cinetica estrema.

Attraverso velocità di rotazione da 3500 a 4500 giri/min, il dispositivo crea potenti forze centrifughe. Queste forze spingono i mezzi di macinazione a colpire il materiale precursore con alta frequenza e intensità.

Riduzione alla nanoscala

L'obiettivo principale di questo stress meccanico è una significativa riduzione della dimensione delle particelle.

Nel contesto della paglia di grano pre-carbonizzata, il processo di macinazione scompone il materiale sfuso in nanosfere di carbonio. Questa trasformazione dalla microscala alla nanoscala è essenziale per le proprietà finali del materiale.

Preparazione per la lavorazione termica

Ottenere una distribuzione uniforme

La lavorazione ad alta temperatura richiede un materiale di partenza omogeneo per garantire una distribuzione uniforme del calore e una reazione uniforme.

Il mulino a sfere garantisce che le particelle di dimensioni nanometriche siano uniformemente distribuite in tutta la miscela. Questa omogeneità previene "punti caldi" o debolezze strutturali durante la fase del forno.

Facilitare la formazione di reti

Lo stato fisico del precursore determina il successo della rete conduttiva finale.

Raffinendo il precursore in una disposizione densa di nanosfere, il mulino consente al materiale di legarsi efficacemente durante il trattamento termico. Ciò si traduce in una rete conduttiva densa e stabile che sarebbe impossibile da ottenere con particelle più grossolane e irregolari.

Considerazioni critiche e compromessi

La necessità di precisione dei giri/min

Sebbene l'alta velocità sia necessaria, l'intervallo specifico di 3500-4500 giri/min è calcolato, non arbitrario.

Scendere al di sotto di questo intervallo potrebbe non generare la forza d'impatto necessaria per raggiungere la nanoscala. Al contrario, una deviazione significativa potrebbe alterare la morfologia delle sfere, compromettendo la stabilità della rete conduttiva.

Specificità del materiale

Il processo descritto è altamente specifico per la natura del precursore, come la paglia di grano pre-carbonizzata.

I parametri di macinazione sono calibrati per fratturare questa specifica struttura di carbonio in sfere. L'applicazione di impostazioni identiche a un materiale diverso senza aggiustamenti potrebbe non produrre le stesse nanosfere uniformi o le stesse proprietà conduttive.

Ottimizzazione della strategia di processo

Per garantire che la tua lavorazione ad alta temperatura produca i migliori risultati, devi verificare l'output della tua fase di macinazione.

- Se il tuo obiettivo principale è la conduttività: Assicurati che la durata della macinazione e i giri/min siano sufficienti per ottenere una distribuzione completamente uniforme delle particelle, poiché l'agglomerazione interromperà il percorso conduttivo.

- Se il tuo obiettivo principale è la densità strutturale: Verifica che il precursore sia stato ridotto a vere sfere su nanoscala, poiché particelle più grandi si tradurranno in un prodotto finale poroso e instabile.

Il mulino a sfere planetario non è solo un macinatore; è l'architetto dello scheletro microscopico del materiale.

Tabella riassuntiva:

| Caratteristica | Specifiche/Dettagli | Impatto sulla lavorazione in forno |

|---|---|---|

| Velocità di rotazione | 3500 - 4500 giri/min | Genera forze ad alto impatto per la riduzione su nanoscala |

| Morfologia delle particelle | Nanosfere uniformi | Crea un'architettura fisica densa per il trattamento termico |

| Output del materiale | Carbonio su nanoscala | Consente la formazione di reti conduttive stabili |

| Obiettivo del processo | Raffinazione meccanica | Previene debolezze strutturali e garantisce una distribuzione uniforme del calore |

Eleva la tua ricerca sui materiali con KINTEK

Il passaggio dal raffinamento meccanico all'eccellenza termica richiede precisione in ogni fase. KINTEK fornisce il supporto di ricerca e sviluppo e di produzione esperto di cui hai bisogno per colmare il divario tra la preparazione del precursore e la sintesi finale.

Sia che tu richieda sistemi Muffola, Tubolari, Rotativi, Sottovuoto o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per gestire i tuoi precursori su nanoscala con un'uniformità termica senza pari. Non lasciare che il calore incoerente comprometta le tue reti conduttive: collabora con KINTEK per soluzioni su misura per le tue esigenze di ricerca uniche.

Contatta oggi i nostri esperti tecnici

Guida Visiva

Riferimenti

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di tubi di quarzo nelle applicazioni ad alta temperatura? Ottieni stabilità termica e purezza ineguagliabili

- Qual è la funzione degli stampi di grafite ad alta purezza durante la SPS di Cu2Se? Suggerimenti essenziali per una sinterizzazione superiore

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto da laboratorio per nanomateriali di ZnO modificati? Proteggere l'integrità delle nanoparticelle

- Qual è la funzione di un analizzatore termogravimetrico ad alta precisione? Approfondimenti degli esperti sull'analisi termica del floss di moxa

- Perché una pompa per vuoto meccanica è essenziale per la fusione di Ti-50Nb-xMo? Garantire la purezza e prevenire l'infragilimento della lega

- Come fa una pressa idraulica da laboratorio ad alta precisione a garantire la coerenza strutturale? Padronanza dei corpi verdi ceramici

- Qual è lo scopo specifico dell'utilizzo di un crogiolo di grafite dotato di tappo durante il processo di fusione di Mg3Sb2?

- Qual è il significato dell'uso di sfere ceramiche di diversi diametri? Ottimizzare il flusso e la filtrazione del reattore