In sostanza, un forno per ceramica dentale funziona eseguendo un ciclo termico altamente controllato per trasformare un fragile materiale ceramico in un restauro dentale resistente, estetico e dimensionalmente stabile. Questo processo prevede un riscaldamento preciso fino a una specifica temperatura di picco, il mantenimento per una durata definita e quindi un raffreddamento controllato. L'intero ciclo è programmato in base al tipo esatto di ceramica utilizzata.

Un forno dentale non è semplicemente un forno. È uno strumento di precisione progettato per guidare un materiale ceramico attraverso una metamorfosi specifica: da uno stato polveroso e debole a una forma finale densa, vetrificata e durevole. Il successo di un restauro dipende interamente dalla precisione di questo percorso termico.

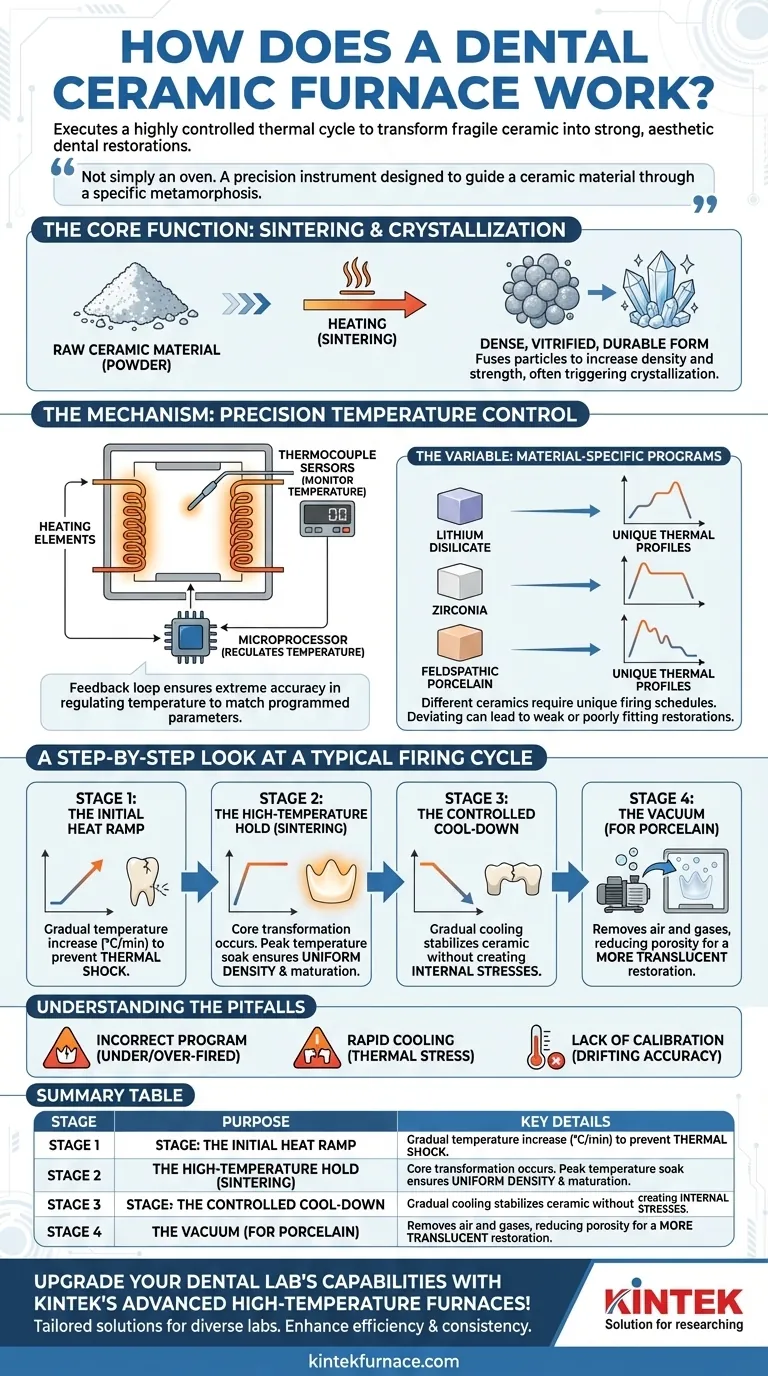

La Funzione Centrale: Sinterizzazione e Cristallizzazione

Il compito principale di un forno è avviare e controllare le modifiche fisiche e chimiche all'interno delle ceramiche dentali. Questo è molto più complesso del semplice riscaldamento.

L'Obiettivo: Da Polvere a Solido

Il materiale ceramico grezzo, sia esso un blocco fresato o una polvere di porcellana applicata, è costituito da singole particelle. Il processo di cottura, noto come sinterizzazione, riscalda queste particelle fino a quando le loro superfici iniziano a fondersi insieme.

Questa fusione riduce lo spazio tra le particelle, aumentando drasticamente la densità e la resistenza del materiale. Per alcuni materiali, questo processo innesca anche la cristallizzazione, formando una struttura cristallina interconnessa che garantisce una durata eccezionale.

Il Meccanismo: Controllo Preciso della Temperatura

Per ottenere questa trasformazione senza difetti, il forno si affida a componenti sofisticati. Gli elementi riscaldanti (spesso al quarzo o al carburo di silicio) generano il calore, mentre i sensori termocoppia monitorano costantemente la temperatura interna.

Questo ciclo di feedback consente al microprocessore del forno di regolare la temperatura con estrema precisione, garantendo che il ciclo di cottura corrisponda esattamente ai parametri programmati.

La Variabile: Programmi Specifici per Materiale

Non esiste un programma di cottura universale. Ceramiche diverse come il disilicato di litio, la zirconia e la porcellana feldspatica hanno composizioni molto diverse e richiedono profili termici unici.

I produttori forniscono cicli di cottura specifici per i loro materiali. La deviazione da questi cicli può portare a un restauro poco resistente, opaco o con scarso adattamento.

Uno Sguardo Passo Passo a un Tipico Ciclo di Cottura

Ogni fase del ciclo di cottura ha uno scopo distinto e critico. Comprendere ciascuna di esse è fondamentale per la risoluzione dei problemi e per ottenere risultati prevedibili.

Fase 1: La Rampa di Riscaldamento Iniziale

Il forno non salta immediatamente alla sua temperatura di picco. Al contrario, aumenta il calore a una velocità controllata, spesso misurata in gradi Celsius al minuto (°C/min).

Questo aumento graduale previene lo shock termico, dove un brusco cambiamento di temperatura può causare la rottura della ceramica prima ancora che il processo di cottura sia veramente iniziato.

Fase 2: Il Mantenimento ad Alta Temperatura (Sinterizzazione)

È qui che avviene la trasformazione centrale. Il forno raggiunge una temperatura di picco programmata e la mantiene per una durata specifica.

Durante questa "messa in temperatura", il processo di sinterizzazione o cristallizzazione raggiunge il suo completamento previsto. La durata del mantenimento assicura che l'intero restauro, dalla superficie al nucleo, raggiunga una densità e una maturazione uniformi.

Fase 3: Il Raffreddamento Controllato

Il raffreddamento è importante quanto il riscaldamento. Il forno deve abbassare la temperatura gradualmente per consentire alla ceramica di stabilizzarsi senza creare stress interni.

Un raffreddamento rapido può causare crepe microscopiche (o visibili) che compromettono l'integrità a lungo termine della corona o del ponte.

Fase 4: Il Vuoto (Per la Porcellana)

Quando si cuoce la porcellana, molti cicli includono una fase di vuoto. Quando il forno si riscalda, una pompa rimuove l'aria dalla camera di cottura.

Ciò spinge le particelle di porcellana più vicine e rimuove i gas intrappolati, risultando in un restauro meno poroso e più traslucido che imita la vitalità di un dente naturale. Il vuoto viene tipicamente rilasciato prima che inizi il mantenimento ad alta temperatura.

Comprendere le Insidie e i Compromessi

Un forno è uno strumento potente, ma il suo uso improprio è l'origine di molti fallimenti comuni in laboratorio. La consapevolezza di questi problemi è il primo passo verso la prevenzione.

Il Rischio di un Programma Errato

Utilizzare un ciclo di cottura destinato a un materiale diverso è una ricetta per il fallimento. Ciò può comportare un restauro sottocotto (debole, gessoso) o sovracotto (afflosciato, vetroso, scolorito).

Il Pericolo del Raffreddamento Rapido

Aprire la muffola del forno troppo presto per accelerare il raffreddamento è un errore comune. Ciò introduce un'enorme sollecitazione termica ed è una causa principale di fratture ritardate che possono verificarsi anche dopo che il restauro è nella bocca del paziente.

La Necessità della Calibrazione

Con il tempo, la precisione del sensore termocoppia può variare. Un forno che *pensa* di essere a 920°C potrebbe in realtà essere a 905°C, portando a una sottocottura.

La calibrazione regolare utilizzando kit standardizzati è un requisito non negoziabile per qualsiasi laboratorio professionale che cerchi risultati coerenti e di alta qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

Il modo in cui utilizzi il forno deve essere adattato alle esigenze specifiche del restauro che stai creando.

- Se il tuo obiettivo principale è la resistenza (ad esempio, corone monolitiche in zirconia): Assicurati che il forno sia perfettamente calibrato per raggiungere la piena temperatura di sinterizzazione e che il tempo di mantenimento sia rigorosamente rispettato.

- Se il tuo obiettivo principale è l'estetica (ad esempio, faccette in porcellana stratificata): Presta molta attenzione ai livelli di vuoto e alla rampa di riscaldamento del programma di cottura per controllare la traslucenza finale e la tessitura superficiale.

- Se il tuo obiettivo principale è l'efficienza e la coerenza: Investi in un forno con programmi altamente ripetibili e implementa un protocollo rigoroso per la calibrazione e la manutenzione.

Padroneggiare il tuo forno dentale è fondamentale per padroneggiare l'arte e la scienza dei restauri in ceramica.

Tabella Riassuntiva:

| Fase | Scopo | Dettagli Chiave |

|---|---|---|

| Rampa di Riscaldamento Iniziale | Prevenire lo shock termico | Aumento controllato della temperatura (°C/min) |

| Mantenimento ad Alta Temperatura | Sinterizzazione/cristallizzazione | Mantenimento della temperatura di picco per densità uniforme |

| Raffreddamento Controllato | Stabilizzare la ceramica | Raffreddamento graduale per evitare crepe |

| Fase di Vuoto (Porcellana) | Ridurre la porosità | Rimuove i gas per la traslucenza |

Migliora le capacità del tuo laboratorio odontotecnico con i forni ad alta temperatura avanzati di KINTEK! Sfruttando un'eccezionale attività di R&S e la produzione interna, forniamo a diversi laboratori soluzioni personalizzate come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e la coerenza nella creazione di restauri dentali durevoli ed estetici. Contattaci oggi per discutere di come i nostri forni possono elevare i tuoi flussi di lavoro con la ceramica!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori