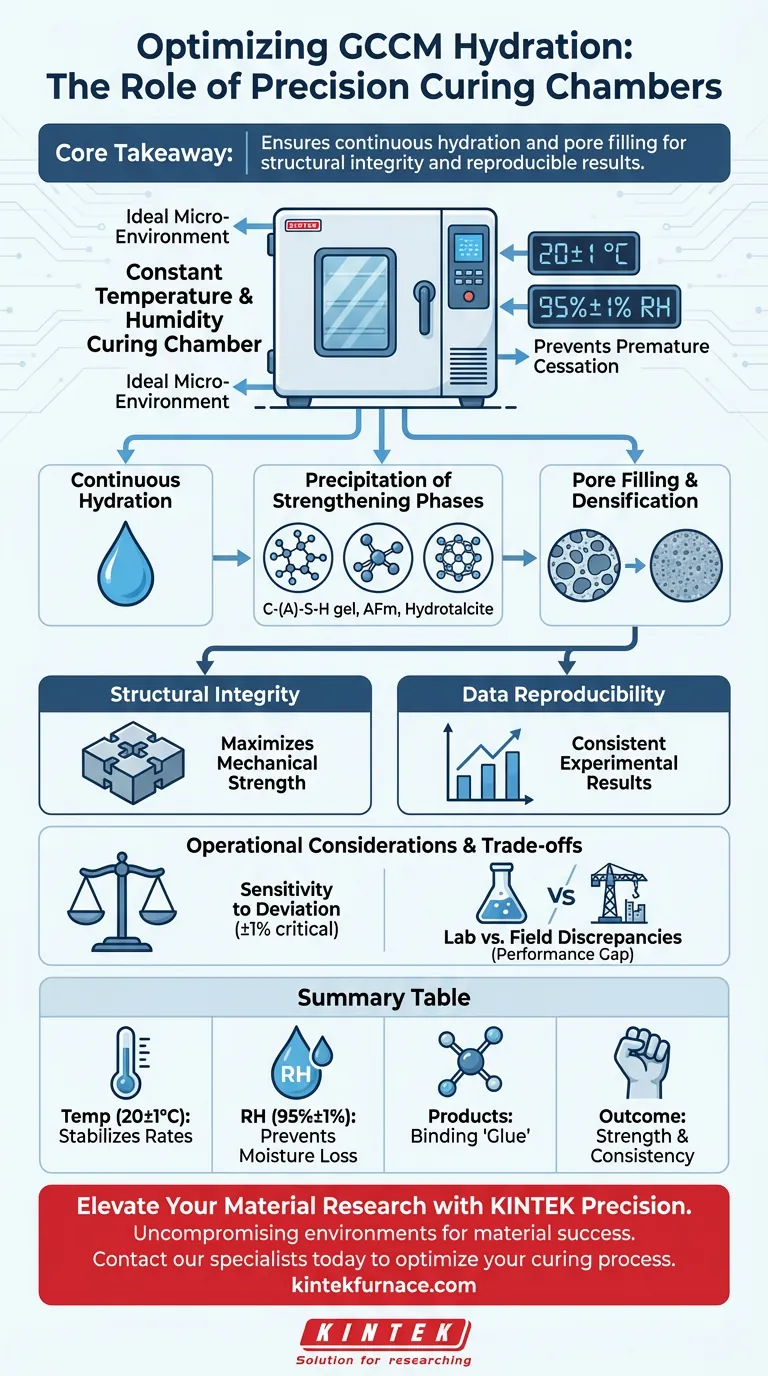

Una camera di stagionatura a temperatura e umidità costanti funge da strumento critico di stabilizzazione per l'evoluzione chimica dei materiali cementizi geopolimerici (GCCM). Mantenendo un rigoroso microambiente—specificamente 20±1 °C e 95%±1% di umidità relativa—impedisce la cessazione prematura dell'idratazione. Questa atmosfera controllata consente la precipitazione continua e ininterrotta delle fasi leganti necessarie per la resistenza fisica.

Concetto chiave La camera di stagionatura garantisce la formazione graduale e completa di fasi rinforzanti come il gel C-(A)-S-H e l'idrotalcite impedendo la perdita di umidità. Questo processo è essenziale per riempire i micropori al fine di ottenere l'integrità strutturale e garantisce che i dati sperimentali rimangano riproducibili tra diversi lotti.

Il ruolo della stabilità ambientale

Mantenere il microambiente ideale

Affinché il GCCM si sviluppi correttamente, richiede un ambiente che imiti le condizioni di stagionatura ideali senza fluttuazioni. La camera lo fornisce bloccando una temperatura di 20±1 °C e un'umidità relativa del 95%±1%.

Questa precisione elimina le variabili esterne che potrebbero interrompere le reazioni chimiche. Senza questa stabilità, il materiale rischia di seccarsi o di reagire in modo non uniforme, compromettendo le sue proprietà finali.

Garantire l'idratazione continua

La funzione principale di questo ambiente ad alta umidità è guidare la progressione continua della reazione di idratazione.

Se il contenuto di umidità diminuisce, la reazione si arresta, lasciando particelle non reagite. La camera assicura che l'acqua rimanga disponibile come reagente e mezzo di trasporto durante tutto il processo di stagionatura.

Formazione di specifici prodotti di idratazione

Precipitazione di fasi rinforzanti

In queste condizioni stabili, specifici prodotti chimici possono precipitare gradualmente. Il riferimento principale evidenzia la formazione di gel C-(A)-S-H, AFm e idrotalcite.

Queste fasi sono le "colle" del sistema geopolimerico. La loro corretta formazione è direttamente collegata alla resistenza meccanica del materiale finale.

Il meccanismo di riempimento dei pori

Man mano che questi prodotti di idratazione si formano, occupano spazio all'interno della microstruttura del materiale. L'ambiente controllato consente a queste fasi di riempire efficacemente i micropori.

Questa densificazione riduce la porosità. Una microstruttura più densa porta a una maggiore durabilità e a una migliore resistenza agli stress ambientali.

Importanza per la ricerca e l'ingegneria

Riproducibilità dei dati

Per l'analisi scientifica, la coerenza è fondamentale. La camera di stagionatura assicura che ogni campione sia sottoposto alla stessa identica storia di temperatura e umidità.

Ciò garantisce la riproducibilità dei dati sperimentali. I ricercatori possono essere certi che le variazioni di resistenza siano dovute alla formulazione del materiale, non a condizioni di stagionatura erratiche.

Integrità strutturale

In definitiva, l'obiettivo del GCCM è sopportare carichi. La camera facilita il pieno sviluppo della struttura interna del materiale.

Massimizzando l'idratazione e il riempimento dei pori, la camera assicura che venga raggiunta l'integrità strutturale del materiale cementizio come progettato.

Considerazioni operative e compromessi

Sensibilità alla deviazione

Sebbene queste camere siano precise, il materiale è molto sensibile anche a deviazioni minime. Il mancato rispetto della tolleranza ±1% nell'umidità o nella temperatura può alterare la velocità di crescita dei cristalli, portando a microstrutture incoerenti.

Discrepanze tra laboratorio e cantiere

È importante riconoscere che questo ambiente di stagionatura "ideale" rappresenta uno scenario migliore.

I materiali stagionati in questo microambiente perfetto possono mostrare proprietà superiori rispetto a quelli stagionati in condizioni di cantiere non controllate. Gli ingegneri devono tenere conto di questo divario di prestazioni quando traducono i risultati di laboratorio in applicazioni del mondo reale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità della tua camera di stagionatura per GCCM, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'accuratezza della ricerca: Assicurati di rispettare rigorosamente le tolleranze ±1% per garantire che qualsiasi variazione osservata nella resistenza sia dovuta esclusivamente al tuo progetto di miscelazione, non alla varianza ambientale.

- Se il tuo obiettivo principale è la resistenza del materiale: dai priorità al mantenimento del 95% di umidità relativa per prevenire l'autodessiccazione e garantire il massimo riempimento dei pori da parte dei gel C-(A)-S-H.

Controllando rigorosamente l'ambiente di stagionatura, trasformi il GCCM da una miscela teorica a un materiale strutturale affidabile e ad alte prestazioni.

Tabella riassuntiva:

| Parametro | Requisito standard | Impatto sull'idratazione del GCCM |

|---|---|---|

| Temperatura | 20±1 °C | Stabilizza le velocità delle reazioni chimiche e la crescita dei cristalli. |

| Umidità relativa | 95%±1% | Previene la perdita di umidità; garantisce la precipitazione continua del gel C-(A)-S-H. |

| Prodotti chiave | C-(A)-S-H, AFm, Idrotalcite | Agisce come "colla" legante per riempire i micropori e aumentare la densità. |

| Risultato | Integrità strutturale | Massimizza la resistenza meccanica e garantisce la riproducibilità dei dati. |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Ottenere l'evoluzione chimica perfetta nei materiali cementizi geopolimerici (GCCM) richiede più di una semplice formula: richiede un ambiente senza compromessi. KINTEK fornisce camere a temperatura e umidità costanti leader del settore, progettate per mantenere i rigorosi tolleranze ±1% essenziali per l'idratazione continua e il riempimento dei pori.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di soluzioni di laboratorio, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze uniche di scienza dei materiali. Assicurati che i tuoi dati sperimentali siano riproducibili e che i tuoi materiali strutturali raggiungano le massime prestazioni.

Pronto a ottimizzare il tuo processo di stagionatura? Contatta oggi i nostri specialisti di laboratorio per trovare il sistema ad alta temperatura o ambientale perfetto per la tua applicazione.

Guida Visiva

Riferimenti

- Jianmin Li, Kai Wang. Study on the synergistic hydration mechanism of granulated blast furnace slag-carbide slag-based cementitious materials and the properties of full-solid waste backfill materials. DOI: 10.1038/s41598-025-86509-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Finestra di osservazione a vuoto ultraelevata Flangia in acciaio inox Vetro zaffiro per KF

Domande frequenti

- Come fa un dispositivo di ossidazione a controllo di pressione di precisione ad aumentare la resa delle catene di carbonio? Ottimizza il tuo processo di ricottura

- Perché è necessario un forno di essiccazione industriale ad aria forzata per l'essiccazione delle fette di banana? Sblocca precisione e qualità nutrizionale

- Quali condizioni di processo fondamentali fornisce un forno ad alta temperatura da laboratorio? Ottimizzare i risultati della polimerizzazione delle geopolimeri

- Qual è la funzione di un forno da laboratorio di precisione nel pretrattamento della ceramica KNN? Garantire l'accuratezza stechiometrica

- Qual è lo scopo della fase di sinterizzazione di stabilizzazione a lungo termine a 250°C? Assicura l'integrità della tua rete nanometrica di CuO

- Quali vantaggi offre un forno sottovuoto rispetto a un forno standard per film di MXene V2CTx? Proteggi la qualità del tuo materiale

- Quali sono i vantaggi dell'aggiunta di ossido di calcio nel trattamento termico dei fanghi? Aumenta l'efficienza e riduce le emissioni

- Come influisce il degasaggio sotto vuoto (VD) sulle inclusioni di spinello nell'acciaio per rotaie pesanti? Controllo dell'erosione refrattaria