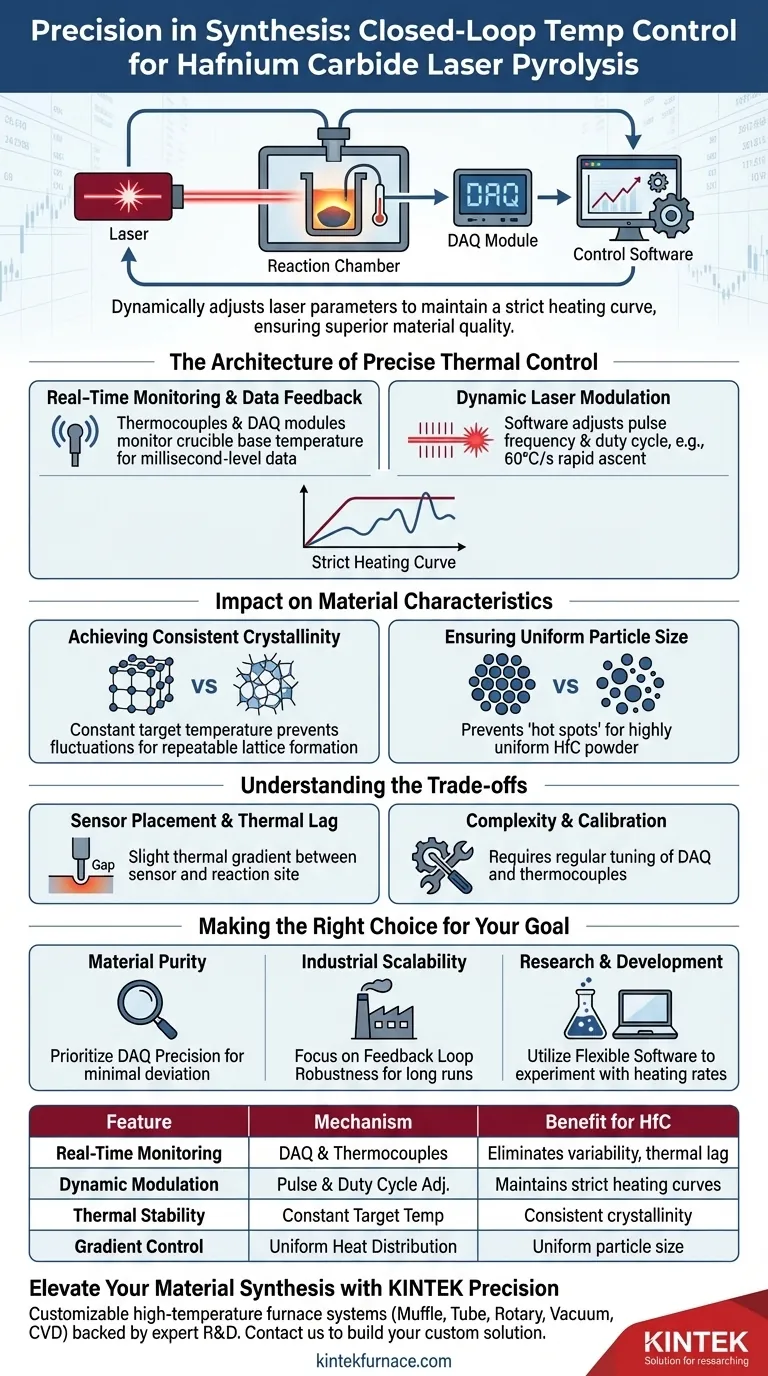

La gestione termica precisa è il fondamento della sintesi di materiali ad alta purezza. Nella preparazione del carburo di afnio (HfC) tramite pirolisi laser, un sistema ad anello chiuso mantiene l'ambiente di reazione regolando dinamicamente i parametri laser in risposta ai dati di temperatura in tempo reale. Ciò garantisce che il materiale segua una rigorosa curva di riscaldamento, con conseguente integrità strutturale superiore e uniformità delle particelle.

Il valore fondamentale di un sistema di controllo della temperatura ad anello chiuso risiede nella sua capacità di eliminare la variabilità del processo sincronizzando l'uscita laser con le temperature del crogiolo in tempo reale. Questa precisione è essenziale per produrre carburo di afnio con cristallinità costante e morfologia delle particelle prevedibile.

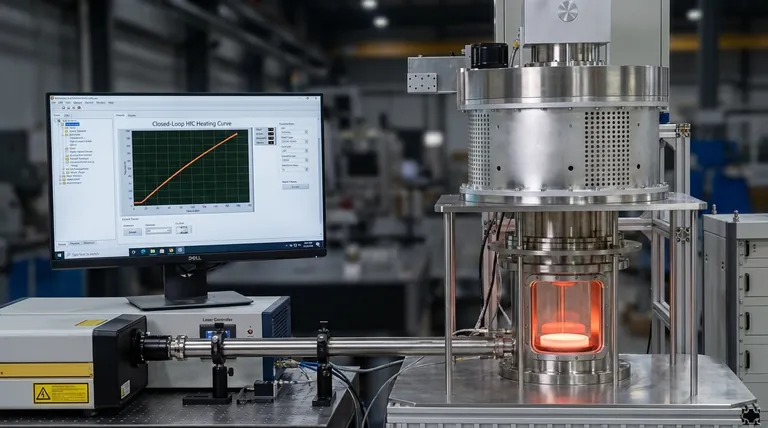

L'Architettura del Controllo Termico Preciso

Monitoraggio in Tempo Reale e Feedback dei Dati

Il sistema utilizza termocoppie integrate con moduli di acquisizione dati (DAQ) per monitorare la temperatura alla base del crogiolo. Questa configurazione fornisce un flusso continuo di dati termici, consentendo al software di controllo di "vedere" lo stato esatto dell'ambiente di reazione in qualsiasi millisecondo.

Modulazione Dinamica del Laser

Sulla base del feedback dei sensori, il software modula dinamicamente la frequenza degli impulsi laser e il duty cycle. Ciò consente al sistema di forzare la reazione a seguire una specifica curva di riscaldamento, come una rapida ascesa di 60°C al secondo, che è fondamentale per la cinetica della formazione di HfC.

Impatto sulle Caratteristiche del Materiale

Ottenere una Cristallinità Costante

Mantenendo una temperatura target costante durante la reazione di pirolisi, il sistema previene le fluttuazioni termiche che affliggono spesso le configurazioni manuali o ad anello aperto. Questa stabilità termica garantisce che il reticolo cristallino del carburo di afnio si formi correttamente e in modo ripetibile tra diversi lotti.

Garantire Dimensioni Uniformi delle Particelle

Il meccanismo ad anello chiuso previene la formazione di "punti caldi" o cali di temperatura indesiderati che portano a una crescita irregolare dei grani. Il risultato è una polvere di carburo di afnio con dimensioni delle particelle altamente uniformi, prerequisito per applicazioni ceramiche avanzate.

Comprendere i Compromessi

Posizionamento del Sensore e Ritardo Termico

Sebbene il posizionamento delle termocoppie alla base del crogiolo protegga i sensori, crea un leggero gradiente termico tra il sensore e il sito di reazione effettivo. Questo divario spaziale può introdurre un leggero ritardo nel feedback che deve essere compensato tramite algoritmi software.

Complessità e Calibrazione

L'implementazione di un sistema ad anello chiuso aumenta significativamente la complessità tecnica del rig di pirolisi laser rispetto ai sistemi a uscita fissa. La calibrazione regolare dei moduli DAQ e delle termocoppie è obbligatoria per garantire che la temperatura "percepita" sia allineata con l'energia termica effettiva erogata ai precursori.

Fare la Scelta Giusta per il Tuo Obiettivo

Per implementare con successo questo sistema in un ambiente di laboratorio o industriale, considera le seguenti priorità:

- Se il tuo obiettivo principale è la Purezza del Materiale: Dai priorità alla precisione dei moduli DAQ per garantire che la curva di riscaldamento sia seguita con deviazioni minime.

- Se il tuo obiettivo principale è la Scalabilità Industriale: Concentrati sulla robustezza del ciclo di feedback per mantenere la coerenza su lunghi cicli di produzione in cui le variabili ambientali potrebbero cambiare.

- Se il tuo obiettivo principale è la Ricerca e Sviluppo: Utilizza la capacità del software di modificare facilmente la frequenza degli impulsi e il duty cycle per sperimentare diverse velocità di riscaldamento oltre i 60°C al secondo standard.

Attraverso l'integrazione del feedback in tempo reale e della regolazione dinamica del laser, il controllo ad anello chiuso trasforma la pirolisi laser da un processo variabile a una scienza di produzione altamente prevedibile.

Tabella Riassuntiva:

| Caratteristica | Meccanismo | Beneficio per il Carburo di Afnio (HfC) |

|---|---|---|

| Monitoraggio in Tempo Reale | Moduli DAQ e termocoppie | Elimina la variabilità del processo e il ritardo termico |

| Modulazione Dinamica | Regolazione degli impulsi laser e del duty cycle | Mantiene rigorose curve di riscaldamento (es. 60°C/s) |

| Stabilità Termica | Temperatura target costante | Garantisce cristallinità e formazione del reticolo costanti |

| Controllo del Gradiente | Distribuzione uniforme del calore | Previene punti caldi per dimensioni delle particelle altamente uniformi |

Migliora la Tua Sintesi di Materiali con la Precisione KINTEK

Ottenere la curva di riscaldamento perfetta per il carburo di afnio richiede hardware che reagisca tanto velocemente quanto la tua scienza si evolve. Supportato da R&S e produzione esperta, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per integrare controlli avanzati della temperatura ad anello chiuso.

Sia che tu stia raffinando la morfologia delle particelle di HfC in laboratorio o scalando la produzione di ceramiche ad alta temperatura, il nostro team di ingegneri è pronto a progettare la soluzione termica di cui hai bisogno. Non lasciare la purezza del tuo materiale al caso: contatta KINTEK oggi stesso per costruire il tuo sistema di forni ad alta temperatura personalizzato.

Guida Visiva

Riferimenti

- Shalini Rajpoot, Chengying Xu. Synthesis of hafnium carbide (HfC) via one‐step selective laser reaction pyrolysis from liquid polymer precursor. DOI: 10.1111/jace.20650

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a zona flottante ottica per VNbMoTaW? Raggiungere l'omogeneizzazione ad altissima purezza

- Quale ruolo svolge un forno ventilato di precisione da laboratorio nell'elaborazione post-dispersione dei nanotubi di carbonio?

- Quali sono i vantaggi di un forno di essiccazione sotto vuoto da laboratorio per i precursori CT e CCT? Preservare l'integrità nanostrutturale

- In che modo la combustione potenziata con ossigeno (OEC) migliora l'efficienza termica del forno? Aumenta il risparmio energetico e il recupero di calore

- Quali sono le applicazioni primarie di un forno elettrico di alta precisione nella caratterizzazione della biomassa? Sblocca informazioni chiave

- Qual è il ruolo del rivestimento refrattario nel controllo della dispersione di calore? Massimizzare l'efficienza e la sicurezza nei forni ad alta temperatura

- Perché i forni continui sono ideali per la produzione ad alto volume? Aumenta la produttività e la coerenza

- Cos'è un forno da laboratorio e perché è importante? Sblocca il riscaldamento di precisione per il tuo laboratorio