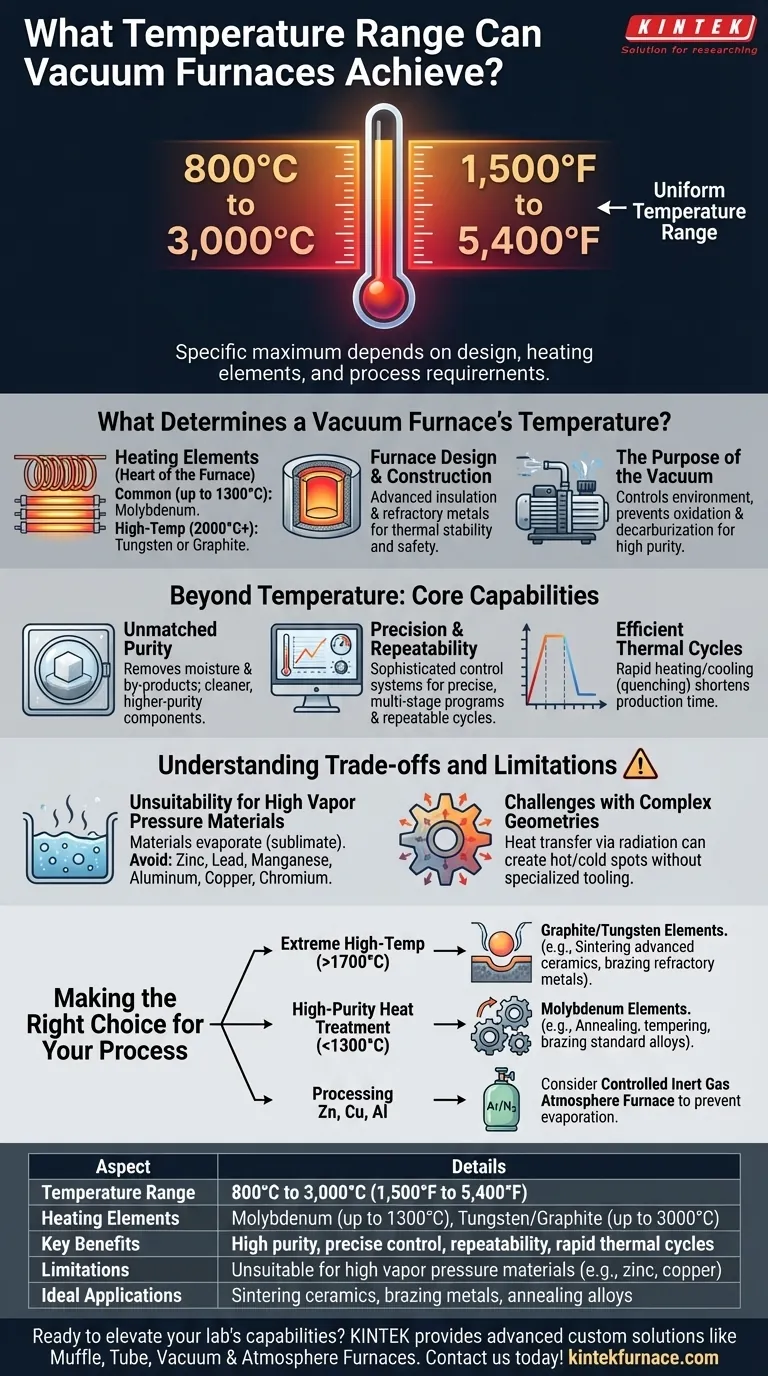

In sintesi, un forno sottovuoto può raggiungere un intervallo di temperatura uniforme da circa 800°C fino a 3.000°C (da 1.500°F a 5.400°F). Tuttavia, la temperatura massima specifica di un dato forno è determinata dal suo design, dai materiali utilizzati per i suoi elementi riscaldanti e dai requisiti del processo per cui è costruito.

Il vero valore di un forno sottovuoto non è solo la sua alta temperatura, ma la sua capacità di applicare quel calore con estrema precisione in un ambiente privo di contaminanti. Comprendere questa distinzione è la chiave per sfruttarne appieno il potenziale.

Cosa Determina la Temperatura di un Forno Sottovuoto?

L'ampio intervallo di temperatura dei forni sottovuoto è un risultato diretto della loro costruzione specializzata. Non tutti i forni sono progettati per raggiungere le temperature più elevate possibili, poiché applicazioni diverse hanno esigenze termiche drasticamente diverse.

Il Ruolo degli Elementi Riscaldanti

Il cuore del forno è il suo elemento riscaldante, e la sua composizione materiale detta la temperatura operativa di picco. I forni comuni per applicazioni fino a 1300°C spesso utilizzano molibdeno, mentre raggiungere temperature di 2000°C e oltre richiede elementi più esotici come tungsteno o grafite.

Design e Costruzione del Forno

La camera interna, l'isolamento e la struttura generale del forno devono essere in grado di resistere alle temperature target. I modelli ad alta temperatura utilizzano isolamenti avanzati e metalli refrattari per garantire la stabilità termica, bilanciare il campo di temperatura e mantenere una temperatura superficiale esterna bassa per sicurezza ed efficienza.

Lo Scopo del Vuoto

Il vuoto in sé non serve a generare calore, ma a controllare l'ambiente. Rimuovendo i gas atmosferici, il forno previene l'ossidazione, la decarburazione e altre reazioni chimiche indesiderate sulla superficie del materiale, garantendo un prodotto finale di elevata purezza.

Oltre la Temperatura: Capacità Fondamentali

La decisione di utilizzare un forno sottovuoto raramente riguarda solo il calore. Riguarda il raggiungimento di un livello di qualità e controllo impossibile in un'atmosfera standard.

Purezza e Pulizia Senza Paragoni

Operando sottovuoto, il processo rimuove attivamente umidità, leganti e altri sottoprodotti man mano che il materiale viene riscaldato. Questo degassamento si traduce in un componente più pulito e di purezza superiore con proprietà del materiale migliori.

Precisione e Ripetibilità

I moderni forni sottovuoto sono gestiti da sofisticati sistemi di controllo computerizzato. Questi sistemi consentono programmi di temperatura precisi e multistadio, un controllo fine dei livelli di vuoto e cicli ripetibili, assicurando che ogni pezzo sia lavorato nelle stesse condizioni.

Cicli Termici Efficienti

Molti forni sottovuoto sono progettati per riscaldamento e raffreddamento rapidi. Questa capacità, spesso definita tempra (quenching), è fondamentale per specifici processi di trattamento termico come l'indurimento e può ridurre significativamente il tempo totale di produzione.

Comprendere i Compromessi e i Limiti

Nonostante la loro potenza, i forni sottovuoto non sono una soluzione universale. I loro principi operativi unici creano vincoli specifici che li rendono inadatti per determinate applicazioni.

Inadeguatezza per Materiali ad Alta Tensione di Vapore

Questo è il limite più critico. I materiali con un'elevata tensione di vapore saturo inizieranno a evaporare, o "bollire", sotto vuoto ad alte temperature. Questo fenomeno, noto come degassamento o sublimazione, può alterare la chimica superficiale e la composizione del pezzo in lavorazione.

I materiali da evitare nei processi sottovuoto ad alta temperatura includono zinco, piombo, manganese, alluminio, rame e cromo.

Sfide con Geometrie Complesse

Ottenere una perfetta uniformità della temperatura su un pezzo di grandi dimensioni o di forma intricata può essere difficile. L'assenza di aria per la convezione significa che il calore viene trasferito principalmente tramite irraggiamento, il che può creare punti caldi o freddi senza attrezzature specializzate e un'attenta progettazione del processo.

Fare la Scelta Giusta per il Tuo Processo

Selezionare la soluzione termica giusta richiede di abbinare il materiale e il risultato desiderato alle capacità del forno.

- Se la tua priorità principale è la lavorazione ad altissima temperatura (>1700°C): Hai bisogno di un forno specializzato con elementi in grafite o tungsteno progettato per applicazioni come la sinterizzazione di ceramiche avanzate o la brasatura di metalli refrattari.

- Se la tua priorità principale è il trattamento termico ad alta purezza di leghe standard (<1300°C): Un forno sottovuoto comune con elementi in molibdeno offre un eccellente equilibrio di prestazioni per processi come la ricottura, il rinvenimento e la brasatura.

- Se la tua priorità principale è la lavorazione di materiali come zinco, rame o alluminio: Un forno sottovuoto è probabilmente lo strumento sbagliato; considera un forno che utilizza un'atmosfera di gas inerte controllato (come argon o azoto) per prevenire sia l'ossidazione che l'evaporazione del materiale.

In definitiva, la scelta del forno giusto inizia con una profonda comprensione del comportamento del tuo materiale sotto calore e vuoto.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di Temperatura | 800°C a 3.000°C (1.500°F a 5.400°F) |

| Elementi Riscaldanti | Molibdeno (fino a 1300°C), Tungsteno/Grafite (fino a 3000°C) |

| Vantaggi Principali | Elevata purezza, controllo preciso, ripetibilità, cicli termici rapidi |

| Limitazioni | Non adatto a materiali con alta tensione di vapore (es. zinco, rame) |

| Applicazioni Ideali | Sinterizzazione di ceramiche, brasatura di metalli, ricottura di leghe |

Pronto ad elevare le capacità del tuo laboratorio con un forno ad alta temperatura personalizzato? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate come forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra profonda personalizzazione assicura che le tue esigenze sperimentali uniche siano soddisfatte con precisione e affidabilità. Contattaci oggi per discutere come i nostri forni possono migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?