Alla loro base, i forni rotativi migliorano i materiali metallici grazie a una superiore uniformità termica. Ruotando e rimescolando continuamente il materiale durante il trattamento termico, questi forni assicurano che ogni particella o parte sia esposta alla stessa temperatura per la stessa quantità di tempo. Questo elimina punti caldi e freddi, portando a miglioramenti altamente consistenti e prevedibili nella struttura finale e nelle prestazioni del materiale.

Il vantaggio distintivo di un forno rotativo è la sua capacità di creare proprietà omogenee del materiale. Il movimento costante garantisce che processi come la ricottura o la calcinazione siano applicati uniformemente in tutto il lotto, cosa spesso impossibile da ottenere in un forno statico.

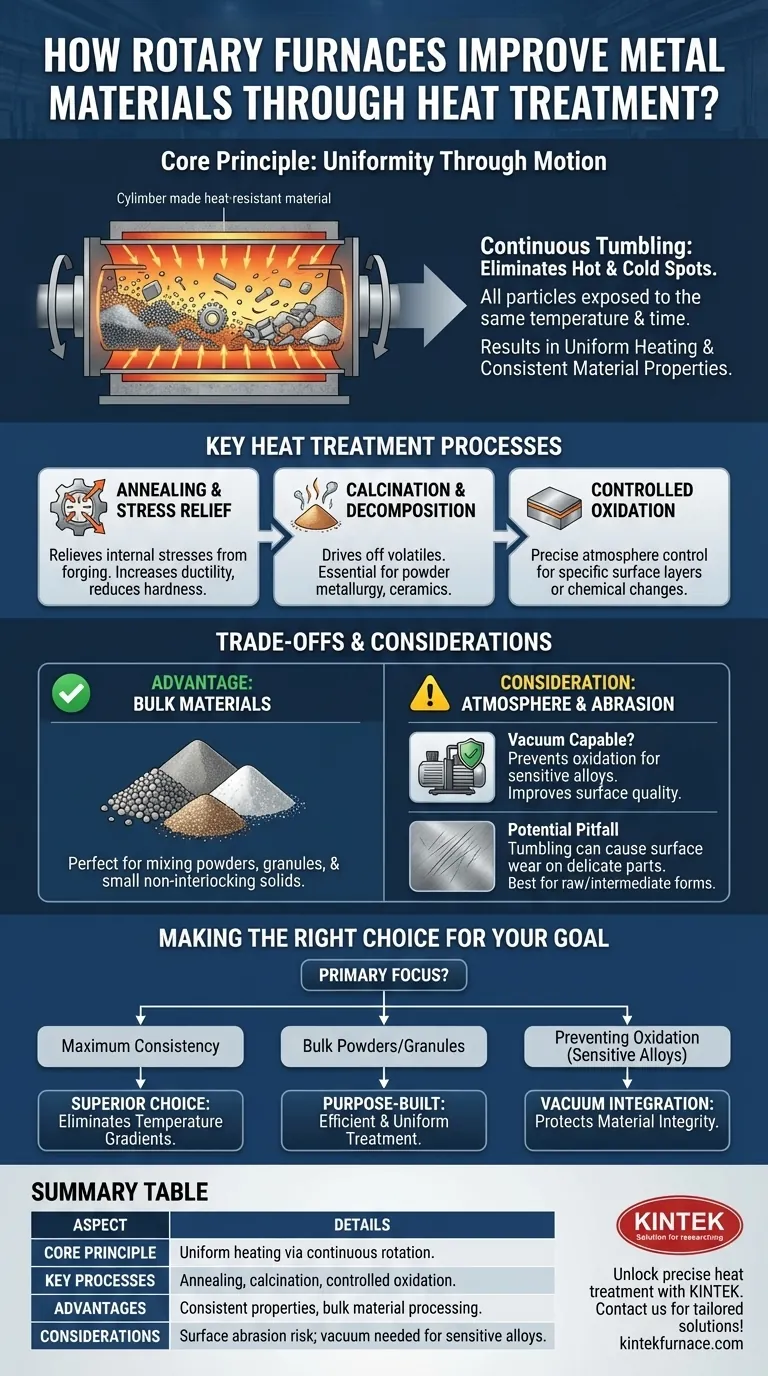

Il Principio Fondamentale: Uniformità Attraverso il Movimento

Un forno rotativo è una camera cilindrica che ruota lungo il suo asse orizzontale. Questa semplice azione meccanica è la chiave della sua efficacia nel trattamento termico.

Come la Rotazione Crea un Riscaldamento Uniforme

Man mano che il forno ruota, il materiale all'interno viene costantemente sollevato e rimescolato. Questa azione, spesso chiamata miscelazione, espone continuamente nuove superfici del materiale alla fonte di calore.

Ciò impedisce agli strati esterni del lotto di materiale di isolare il nucleo interno, un problema comune nei forni statici.

Eliminazione dei Gradienti di Temperatura

L'obiettivo primario di questo rimescolamento è eliminare i gradienti di temperatura, che sono differenze di temperatura tra diverse parti del materiale.

Garantendo che l'intero lotto raggiunga e mantenga la temperatura target in modo uniforme, la trasformazione metallurgica risultante è consistente. Ciò porta direttamente a proprietà meccaniche più affidabili e prevedibili nel prodotto finale.

Processi Chiave di Trattamento Termico

Il controllo preciso della temperatura e il riscaldamento uniforme dei forni rotativi li rendono ideali per diversi processi industriali critici.

Ricottura e Scarico delle Tensioni

La ricottura è un processo che altera la microstruttura di un metallo per aumentarne la duttilità e ridurne la durezza, rendendolo più lavorabile.

Il riscaldamento uniforme e il raffreddamento controllato in un forno rotativo sono perfetti per alleviare le tensioni interne che potrebbero essere state introdotte durante la forgiatura o altre fasi di produzione.

Calcinazione e Decomposizione Termica

I forni rotativi sono ampiamente utilizzati per la calcinazione, un processo ad alta temperatura che elimina sostanze volatili o induce una transizione di fase in un materiale.

Ciò è essenziale in settori come la metallurgia delle polveri e la produzione di ceramiche o materiali refrattari, dove è richiesta una precisa decomposizione termica.

Ossidazione Controllata

Sebbene spesso indesiderabile, l'ossidazione può essere un processo controllato utilizzato per creare strati superficiali specifici o cambiamenti chimici.

Un forno rotativo consente un controllo preciso dell'atmosfera, permettendo l'ossidazione controllata quando richiesta per un risultato specifico del materiale.

Comprendere i Compromessi e le Considerazioni

Nessuna singola tecnologia è una soluzione universale. Comprendere il contesto in cui un forno rotativo eccelle – e dove potrebbe non eccellere – è cruciale.

Vantaggio: Lavorazione di Materiali in Massa

I forni rotativi sono eccezionalmente adatti per la lavorazione di materiali in forme sfuse come polveri, granuli e solidi piccoli non interconnessi. La loro capacità di miscelare queste forme è un vantaggio significativo rispetto ad altri tipi di forni.

Considerazione: Il Ruolo dell'Atmosfera

Molti trattamenti metallici ad alte prestazioni richiedono un'atmosfera controllata per prevenire reazioni chimiche indesiderate, specialmente l'ossidazione ad alte temperature.

Quando questa è una priorità, un vuoto può essere integrato nella progettazione del forno. Operare sotto vuoto previene l'ossidazione, il che migliora drasticamente la qualità della superficie e le prestazioni meccaniche dei metalli sensibili.

Potenziale Svantaggio: Abrasioni Superficiali

L'azione di rimescolamento che assicura un riscaldamento uniforme può anche causare usura superficiale o abrasione su parti delicate o finite.

Per questo motivo, i forni rotativi sono tipicamente utilizzati per materie prime o prodotti intermedi piuttosto che per componenti finiti dove l'integrità superficiale è fondamentale.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di trattamento termico giusto dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è ottenere la massima consistenza del materiale: La capacità del forno rotativo di eliminare i gradienti di temperatura lo rende la scelta superiore per proprietà uniformi.

- Se il tuo obiettivo principale è la lavorazione di polveri sfuse o materiali granulari: Un forno rotativo è appositamente costruito per il trattamento termico efficiente e uniforme di queste forme di materiale.

- Se il tuo obiettivo principale è prevenire l'ossidazione superficiale su leghe sensibili: Assicurati che il forno rotativo sia un modello compatibile con il vuoto per proteggere l'integrità del materiale ad alte temperature.

Allineando i punti di forza principali del forno con gli obiettivi del tuo processo, puoi ottenere miglioramenti significativi nella qualità e nelle prestazioni del materiale.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Principio Fondamentale | Riscaldamento uniforme attraverso la rotazione continua e il rimescolamento dei materiali. |

| Processi Chiave | Ricottura, calcinazione, ossidazione controllata per l'eliminazione delle tensioni e la decomposizione. |

| Vantaggi | Elimina i gradienti di temperatura, assicura proprietà consistenti del materiale, ideale per polveri e granuli sfusi. |

| Considerazioni | Può causare abrasioni superficiali; l'integrazione del vuoto previene l'ossidazione per le leghe sensibili. |

Sblocca un trattamento termico preciso per i tuoi materiali con i forni rotativi avanzati di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni personalizzate, inclusi forni a muffola, a tubo, forni rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che le tue esigenze sperimentali uniche siano soddisfatte per prestazioni ed efficienza superiori. Contattaci oggi per discutere come i nostri forni possono elevare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica