Fondamentalmente, i forni sottovuoto a camere multiple aumentano la produttività trasformando un processo a lotti lineare in un flusso di lavoro continuo e parallelo. Invece di una singola camera che gestisce ogni fase (riscaldamento, tempra e raffreddamento), questi sistemi dedicano camere separate a compiti specifici. Ciò consente a un nuovo carico di iniziare il riscaldamento immediatamente mentre quello precedente si raffredda, riducendo drasticamente i tempi di inattività non produttivi.

Il vantaggio fondamentale di un forno a camere multiple è l'eliminazione del ciclo di raffreddamento/riscaldamento per la camera di riscaldamento principale. Mantenendo la zona calda continuamente calda e sottovuoto, si eliminano i due maggiori fattori di consumo di tempo ed energia nel processo di trattamento termico sottovuoto, portando a un aumento significativo della produttività.

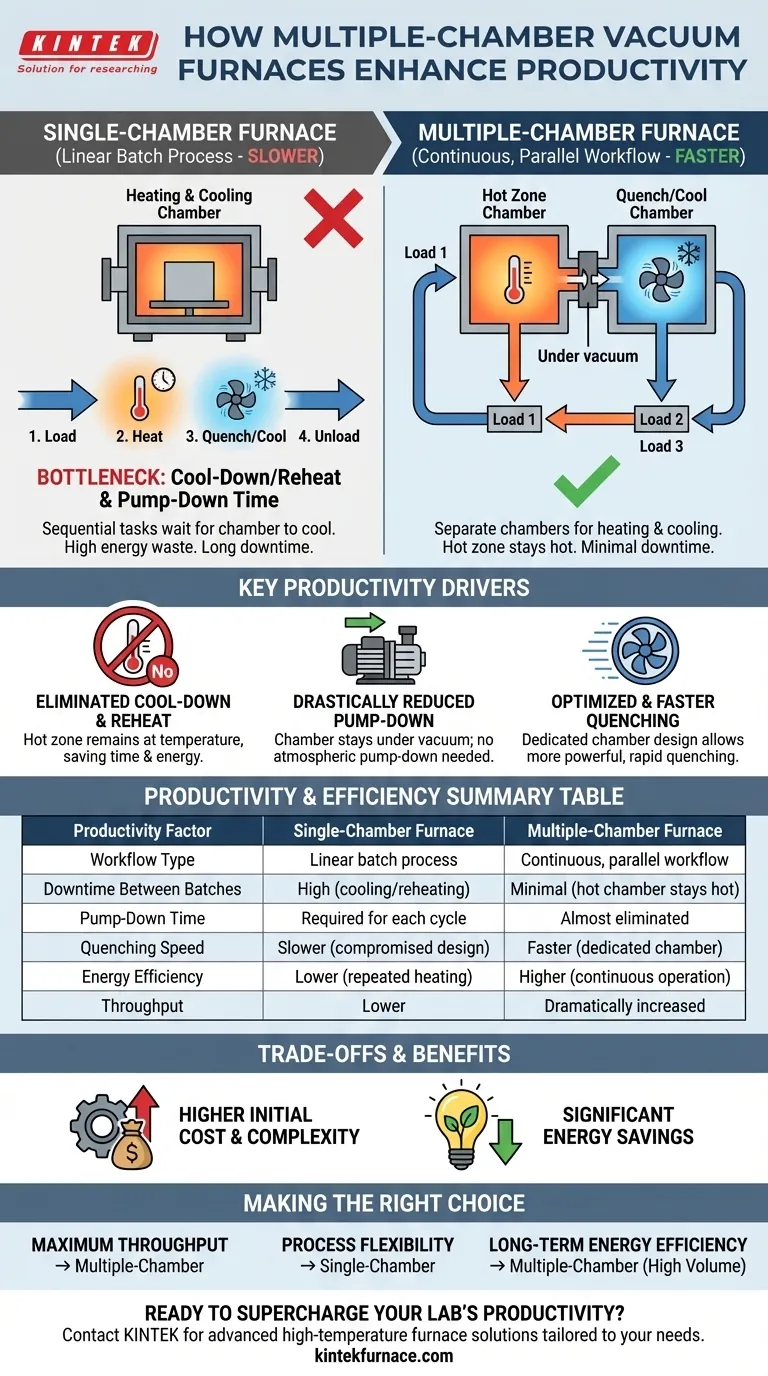

Il Vantaggio Principale: Eliminare il Collo di Bottiglia del Lotto

Per comprendere il vantaggio delle camere multiple, è necessario prima riconoscere i limiti intrinseci di un design a camera singola.

Il Limite della Camera Singola

Un forno tradizionale a camera singola opera in sequenza. L'intero recipiente deve essere riscaldato per il ciclo di trattamento, quindi utilizzato per la tempra e infine raffreddato prima che le porte possano essere aperte per rimuovere il carico lavorato. L'intero ciclo di riscaldamento e raffreddamento della camera stessa rappresenta tempo ed energia sprecati.

Il Flusso di Lavoro a Camere Multiple

I forni a camere multiple rompono questa sequenza lineare. Un tipico sistema a due camere è composto da una camera calda e una camera di raffreddamento/tempra. Un carico viene riscaldato nella prima camera, quindi trasferito sottovuoto nella seconda camera per la tempra.

Fondamentalmente, non appena il primo carico lascia la camera calda, il carico successivo può entrare immediatamente. La camera calda non si raffredda mai e non viene mai esposta all'atmosfera, aggirando i maggiori colli di bottiglia del processo a camera singola.

Meccanismi Chiave che Guidano i Guadagni di Produttività

L'aumento della produttività non è solo teorico; è il risultato di vantaggi ingegneristici specifici che si accumulano per ridurre il tempo totale del ciclo per pezzo.

Tempo di Vuoto Drasticamente Ridotto

Poiché la camera calda rimane sigillata e sottovuoto tra i carichi, il forno non deve essere portato a vuoto dalla pressione atmosferica per ogni nuovo ciclo. Questa fase, che può richiedere molto tempo nelle grandi unità a camera singola, è quasi interamente eliminata, risparmiando tempo significativo su ogni lotto.

Tempra Ottimizzata e Più Veloce

Una camera di raffreddamento dedicata può essere progettata specificamente per una tempra rapida. Non è un design di compromesso che cerca anche di fungere da camera di riscaldamento. Ciò consente sistemi di circolazione del gas più potenti ed efficienti, aumentando la velocità di tempra e riducendo ulteriormente il tempo totale di lavorazione.

Tempo di Inattività Minimo tra i Lotti

La combinazione di ricaricamento immediato, eliminazione della fase di vuoto e tempra più rapida si traduce in tempi di inattività minimi tra i carichi. Questo trasforma l'operazione in un flusso semi-continuo, massimizzando il numero di lotti che possono essere lavorati in un dato periodo e aumentando drasticamente la produttività del forno.

Comprendere i Compromessi e i Vantaggi Energetici

Sebbene la produttività sia il motore principale, i vantaggi operativi si estendono al consumo energetico, anche se è importante riconoscere le complessità associate.

Significativi Risparmi Energetici

Mantenere la zona calda alla temperatura è molto più efficiente dal punto di vista energetico che riscaldarla da uno stato raffreddato per ogni singolo lotto. Il calore viene utilizzato quasi esclusivamente per trattare il pezzo, non per riscaldare ripetutamente l'infrastruttura del forno. Ciò fornisce notevoli risparmi energetici negli ambienti di produzione ad alto volume.

Costo Iniziale Più Elevato e Complessità

Il compromesso principale è l'investimento di capitale e la complessità. I sistemi a camere multiple hanno un ingombro maggiore, più parti mobili (come meccanismi di trasferimento interni) e un prezzo di acquisto iniziale più elevato rispetto ai forni a camera singola di capacità simile. Il loro valore si realizza attraverso un elevato utilizzo e una maggiore produttività.

Funzionalità di Efficienza Moderna

Questi forni avanzati spesso incorporano altre tecnologie di risparmio energetico. I trasformatori di frequenza variabile (VFD) possono ottimizzare il consumo energetico di pompe e ventilatori, mentre i sistemi di raffreddamento rigenerativo possono catturare e riciclare il calore di scarto, migliorando ulteriormente l'efficienza operativa complessiva.

Fare la Scelta Giusta per la Tua Operazione

La decisione di utilizzare un forno a camere multiple dipende interamente dai tuoi obiettivi di produzione e dalla scala operativa.

- Se la tua attenzione principale è la massima produttività: Un forno a camere multiple è la scelta definitiva per cicli di produzione continui ad alto volume in cui la riduzione del tempo di ciclo è fondamentale.

- Se la tua attenzione principale è la flessibilità del processo per lotti variati e piccoli: Un forno a camera singola può offrire una soluzione più pratica ed economicamente vantaggiosa per officine o ambienti di ricerca e sviluppo.

- Se la tua attenzione principale è l'efficienza energetica a lungo termine: Un forno a camere multiple offre notevoli risparmi sui costi operativi, ma solo se il tuo volume di produzione è abbastanza elevato da giustificare l'investimento iniziale.

In definitiva, scegliere la giusta tecnologia per forni consiste nell'allineare i punti di forza principali dell'apparecchiatura con le tue specifiche esigenze di produzione.

Tabella Riassuntiva:

| Fattore di Produttività | Forno a Camera Singola | Forno a Camere Multiple |

|---|---|---|

| Tipo di Flusso di Lavoro | Processo a lotti lineare | Flusso di lavoro continuo e parallelo |

| Tempo di Inattività tra i Lotti | Elevato (dovuto a raffreddamento/riscaldamento) | Minimo (la camera calda rimane calda) |

| Tempo di Vuoto | Richiesto per ogni ciclo | Quasi eliminato |

| Velocità di Tempra | Più lenta (design a compromesso) | Più veloce (camera dedicata) |

| Efficienza Energetica | Inferiore (riscaldamento ripetuto) | Superiore (funzionamento continuo) |

| Produttività | Inferiore | Aumentata drasticamente |

Pronto a potenziare la produttività del tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare esattamente le tue esigenze sperimentali uniche. Sia che tu miri alla massima produttività o all'efficienza energetica, i nostri forni sottovuoto a camere multiple possono trasformare le tue operazioni. Contattaci oggi per discutere come possiamo aumentare la tua produttività e fornire soluzioni affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come fa un forno tubolare multizona a ottenere un controllo preciso del gradiente di temperatura? Sintesi di monostrati di MoS2 isotopico Master

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti

- Quali vantaggi offrono i forni tubolari multizona per gli studi di reazione chimica? Ottenere un controllo termico preciso

- Quali preparativi sono necessari prima di avviare un forno a tubo multizona? Garantire sicurezza e accuratezza nel vostro laboratorio

- Quali sono i vantaggi delle zone a temperatura controllata singolarmente nei forni multizona? Sblocca gradienti termici di precisione