In sostanza, i forni sottovuoto moderni ottengono una superiore efficienza energetica attraverso una combinazione di tre strategie fondamentali. Sfruttano l'isolamento avanzato per trattenere il calore, utilizzano controlli di potenza intelligenti come le Azionamenti a Frequenza Variabile (VFD) per ottimizzare l'uso dell'elettricità e sfruttano le proprietà fisiche intrinseche di un vuoto per eliminare la perdita di calore dovuta ai gas atmosferici.

La vera efficienza di un forno sottovuoto va oltre la semplice riduzione del consumo di energia. Deriva da un approccio olistico che minimizza gli sprechi termici, ottimizza l'erogazione di potenza e, soprattutto, migliora la qualità del prodotto finale, riducendo le rilavorazioni e gli scarti ad alta intensità energetica.

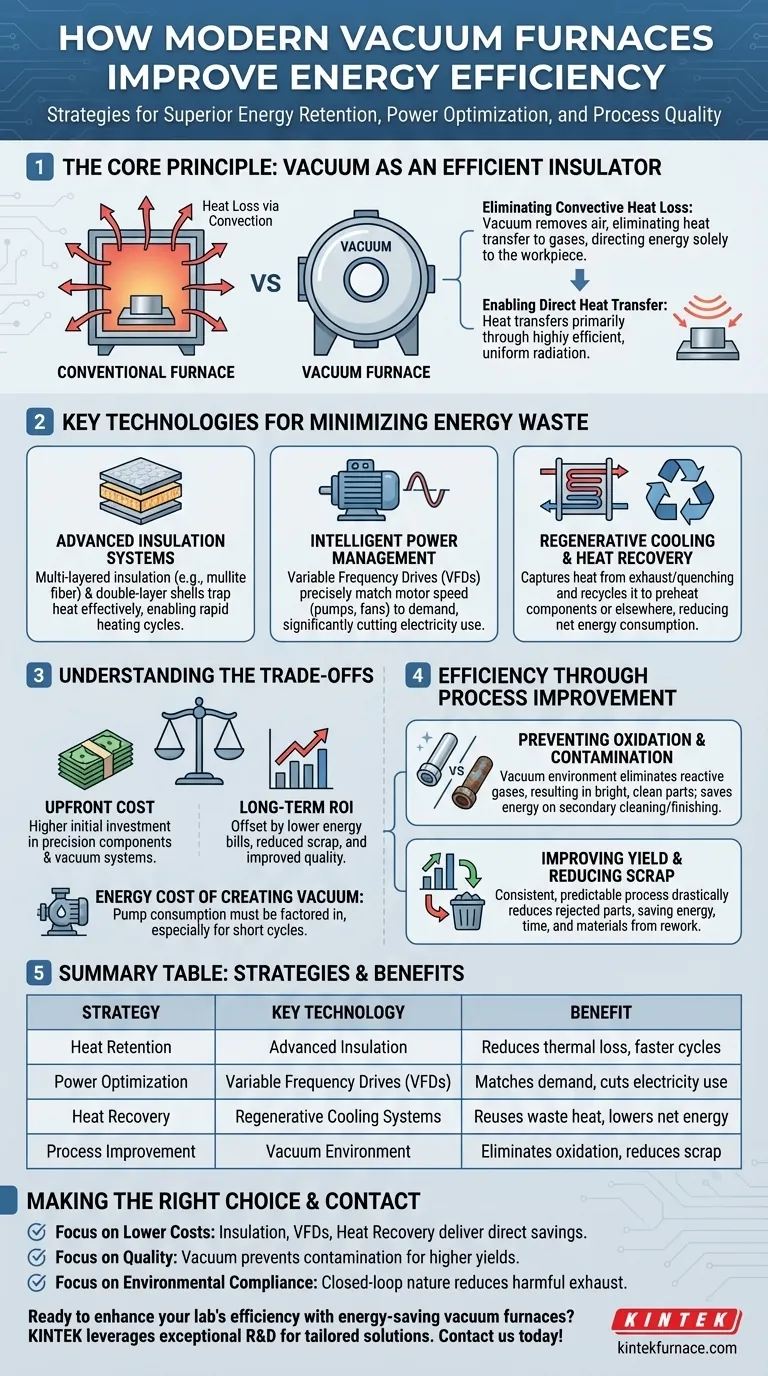

Il Principio Fondamentale: Perché il Vuoto È Intrinsecamente Efficiente

Il vuoto non è solo uno spazio vuoto; è un potente isolante. Rimuovendo aria e altri gas, un forno sottovuoto altera fondamentalmente il modo in cui si comporta il calore, creando un ambiente eccezionalmente efficiente per la lavorazione termica.

Eliminazione della Perdita di Calore per Convezione

In un forno convenzionale, una quantità significativa di energia viene sprecata riscaldando l'aria circostante, che poi trasporta via quel calore attraverso la convezione.

Il vuoto elimina quasi completamente questa modalità di trasferimento del calore. Senza molecole di gas da riscaldare, l'energia non viene persa nell'atmosfera all'interno della camera, consentendo di indirizzarla esclusivamente sul pezzo in lavorazione.

Abilitare il Trasferimento Diretto di Calore

Con l'eliminazione della convezione, il calore viene trasferito principalmente attraverso la radiazione dagli elementi riscaldanti.

Questo trasferimento di energia diretto, a vista, è altamente efficiente e uniforme, assicurando che il pezzo si riscaldi rapidamente e in modo omogeneo senza sprecare energia in un mezzo intermedio come l'aria.

Tecnologie Chiave per Minimizzare lo Spreco Energetico

I forni moderni sono sistemi ingegnerizzati in cui ogni componente è progettato per impedire la fuoriuscita di energia. Questa efficienza è raggiunta attraverso diversi progressi tecnologici chiave.

Sistemi di Isolamento Avanzati

Per intrappolare efficacemente il calore, i forni utilizzano isolamenti multistrato. Materiali come la fibra di mulite policristallina di alta qualità offrono una bassa conducibilità termica, consentendo cicli di riscaldamento rapidi e conservando energia.

I design incorporano spesso gusci del forno a doppio strato con raffreddamento ad aria tra di essi. Questo crea un'ulteriore barriera isolante, riducendo ulteriormente la dispersione di calore nell'ambiente circostante.

Gestione Intelligente dell'Energia

Le apparecchiature ausiliarie come pompe e ventole di raffreddamento possono essere fonti significative di consumo energetico. Gli Azionamenti a Frequenza Variabile (VFD) sono utilizzati per adattare con precisione la velocità del motore di questi componenti alla domanda esatta del ciclo di processo.

Invece di funzionare continuamente a piena potenza, i VFD riducono la velocità durante i periodi di minore richiesta, tagliando significativamente l'uso di elettricità senza compromettere le prestazioni.

Raffreddamento Rigenerativo e Recupero di Calore

Anche il ciclo di raffreddamento presenta un'opportunità di risparmio energetico. I sistemi di raffreddamento rigenerativo catturano il calore dai gas di scarico o dal mezzo di tempra.

Questa energia termica recuperata può quindi essere riciclata per preriscaldare i componenti o utilizzata altrove nella struttura, riducendo il consumo netto complessivo di energia dell'intero processo.

Comprendere i Compromessi

Sebbene altamente efficiente, un forno sottovuoto è un'attrezzatura complessa. È necessaria una visione chiara dei compromessi per determinare se sia la soluzione giusta per la vostra attività.

Costo Iniziale Rispetto al ROI a Lungo Termine

I forni sottovuoto rappresentano un investimento di capitale significativo rispetto alle loro controparti atmosferiche. I componenti di precisione, la camera robusta e i sistemi di pompaggio del vuoto contribuiscono a un costo iniziale più elevato.

Tuttavia, questo costo è spesso compensato nel lungo periodo da bollette energetiche più basse, riduzione degli scarti di materiale e migliore qualità del prodotto, portando a un forte ritorno sull'investimento.

Costo Energetico della Creazione del Vuoto

Ottenere il vuoto non è un processo a energia zero. Un sistema di pompe meccaniche (per creare un vuoto di base) e pompe a diffusione o molecolari (per ottenere un vuoto spinto) consuma elettricità.

L'energia consumata dalle pompe deve essere inclusa nell'equazione energetica totale. Per i processi che richiedono solo cicli brevi, questa spesa energetica iniziale può rappresentare una parte notevole del consumo complessivo.

Oltre i Kilowatt: Efficienza Attraverso il Miglioramento del Processo

L'aspetto più significativo, ma spesso trascurato, dell'efficienza di un forno sottovuoto è la sua capacità di perfezionare il processo metallurgico stesso.

Prevenzione dell'Ossidazione e della Contaminazione

L'ambiente sottovuoto è fondamentalmente protettivo. Rimuovendo ossigeno e altri gas reattivi, elimina l'ossidazione, la decarburazione e la contaminazione della superficie del materiale durante il riscaldamento.

Ciò si traduce in pezzi puliti e brillanti che non richiedono pulizia o finitura superficiale successiva, risparmiando tempo ed energia associati a tali processi secondari.

Miglioramento della Resa e Riduzione degli Scarti

Poiché il vuoto fornisce un ambiente incontaminato e altamente controllabile, i risultati del processo sono più coerenti e prevedibili.

Questa drastica riduzione dei pezzi respinti o scartati è un enorme risparmio energetico indiretto. Ogni pezzo che deve essere scartato o rilavorato rappresenta una perdita totale dell'energia, del tempo e della materia prima utilizzata per crearlo.

Fare la Scelta Giusta per la Vostra Attività

Per determinare se un forno sottovuoto è l'investimento corretto, allineate i suoi vantaggi con i vostri obiettivi operativi primari.

- Se la vostra priorità principale è la riduzione dei costi operativi: La combinazione di isolamento superiore, VFD sulle pompe e recupero di calore rigenerativo fornirà riduzioni dirette e misurabili sulle vostre bollette energetiche mensili.

- Se la vostra priorità principale è la qualità e la consistenza del prodotto: La capacità del vuoto di prevenire ossidazione e contaminazione è il suo più grande punto di forza, portando a rese di processo più elevate e a un prodotto finale superiore.

- Se la vostra priorità principale è la conformità ambientale: La natura a ciclo chiuso di un forno sottovuoto impedisce il rilascio di gas di scarico nocivi, aiutandovi a soddisfare gli standard ambientali e a ridurre i costi di trattamento a valle.

In definitiva, la scelta della giusta tecnologia per forni richiede di considerare il costo totale di proprietà, dove il risparmio energetico e i miglioramenti di processo lavorano insieme per fornire valore.

Tabella Riassuntiva:

| Strategia | Tecnologia Chiave | Vantaggio |

|---|---|---|

| Ritenzione del Calore | Isolamento Avanzato (es. fibra di mulite, gusci a doppio strato) | Riduce la perdita termica, consentendo cicli di riscaldamento più rapidi |

| Ottimizzazione della Potenza | Azionamenti a Frequenza Variabile (VFD) | Adatta la velocità del motore alla domanda, tagliando l'uso di elettricità |

| Recupero di Calore | Sistemi di Raffreddamento Rigenerativo | Cattura e riutilizza il calore di scarto, riducendo il consumo netto di energia |

| Miglioramento del Processo | Ambiente Sottovuoto | Elimina ossidazione e contaminazione, riducendo scarti e energia per rilavorazione |

Pronti a migliorare l'efficienza del vostro laboratorio con forni sottovuoto a risparmio energetico? Noi di KINTEK sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come Forni a Muffle, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare le vostre esigenze sperimentali uniche, aiutandovi a ridurre i costi energetici e a migliorare la qualità del prodotto. Contattateci oggi per discutere come le nostre soluzioni di forni personalizzate possono beneficiare la vostra attività!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore