Nella sua essenza, la tecnologia di miscelazione trasforma le prestazioni del forno rotativo migliorando drasticamente i tassi di trasferimento di calore e di massa all'interno del letto di materiale. Questo miglioramento fondamentale consente una maggiore utilizzazione del volume e tempi di processo notevolmente più brevi. Il risultato diretto è la capacità di soddisfare i requisiti di processo con un forno più piccolo ed efficiente dal punto di vista energetico, portando a costi di capitale e operativi inferiori.

La sfida centrale in qualsiasi forno rotativo è fornire uniformemente energia e reagenti all'intero volume di materiale. Una miscelazione efficace è la soluzione ingegneristica a questo problema, progettata per abbattere le barriere termiche e chimiche, il che porta direttamente a una maggiore qualità del prodotto e a una maggiore efficienza del processo.

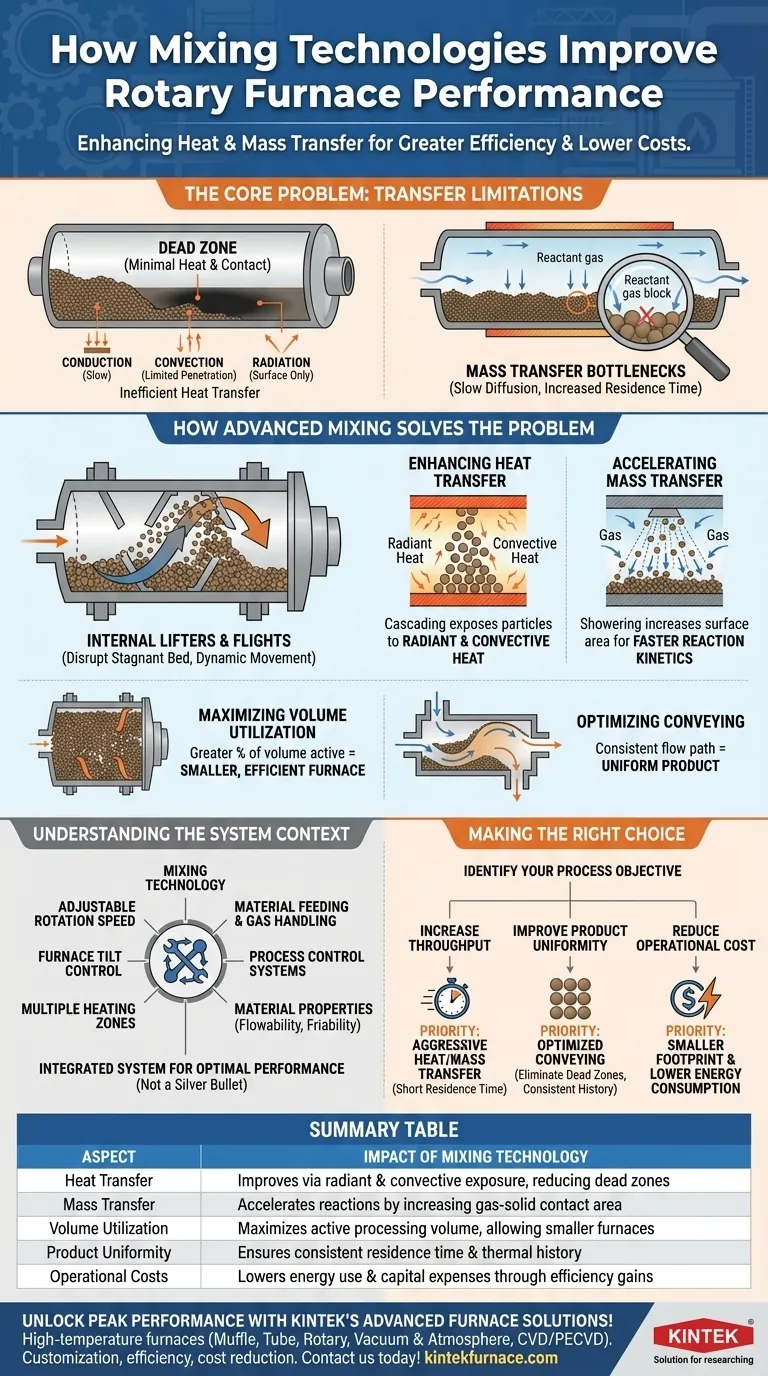

Il problema fondamentale: limitazioni di trasferimento in un forno standard

Un semplice tubo rotante spesso funziona male perché il materiale al suo interno non si mescola efficacemente. Senza specifiche tecnologie di miscelazione, il processo diventa limitato dalla fisica del trasferimento di calore e di massa, creando inefficienza.

Il fenomeno della "zona morta"

In un forno di base, il materiale tende a scivolare o ad accumularsi lungo il fondo del cilindro rotante. Questo crea un nucleo di materiale relativamente stazionario che è isolato dagli strati circostanti.

Questa "zona morta" riceve un calore minimo e ha uno scarso contatto con l'atmosfera di processo, portando a un prodotto non uniforme e a uno spreco di energia.

Inefficienza del trasferimento di calore

Il calore viene trasferito in un forno tramite conduzione (da particella a particella), convezione (dal gas di processo) e irraggiamento (dalle pareti calde).

Senza miscelazione attiva, tutte e tre le modalità sono inefficienti. Il letto stagnante limita la conduzione, impedisce ai gas caldi di penetrare nel materiale sfuso ed espone solo lo strato superficiale al calore radiante.

Colli di bottiglia nel trasferimento di massa

Molti processi, come la riduzione o la calcinazione, richiedono una reazione chimica tra il materiale solido e un gas di processo.

Se il materiale non viene miscelato correttamente, il gas può reagire solo con la superficie superiore. Il processo si arresta in attesa della lenta diffusione dei reagenti all'interno e all'esterno del letto di materiale stagnante, aumentando drasticamente il tempo di permanenza richiesto.

Come la miscelazione avanzata risolve il problema

Le tecnologie di miscelazione avanzate, come sollevatori o alette interne, sono progettate per interrompere il letto di materiale stagnante e forzare un movimento più dinamico. Ciò affronta direttamente le limitazioni fondamentali del trasferimento.

Miglioramento del trasferimento di calore

Le caratteristiche di miscelazione sollevano ripetutamente il materiale dal fondo del letto e lo fanno cadere attraverso il volume superiore più caldo del forno.

Questa azione realizza due compiti critici: espone continuamente nuove particelle più fredde al calore radiante diretto dalle pareti del forno e promuove un contatto intimo con il gas di processo per un miglior trasferimento di calore convettivo.

Accelerazione del trasferimento di massa

Facendo cadere il materiale attraverso l'atmosfera di processo, la miscelazione assicura che ogni particella sia ripetutamente esposta ai gas reagenti.

Ciò aumenta enormemente l'area superficiale disponibile per la reazione, trasformando il processo da uno limitato dalla lenta diffusione a uno governato dalla cinetica di reazione molto più rapida.

Massimizzazione dell'utilizzo del volume

Poiché calore e massa vengono trasferiti in modo più efficace, il materiale raggiunge la temperatura target e reagisce più rapidamente.

Ciò significa che una maggiore percentuale del volume interno del forno sta attivamente lavorando il materiale in un dato momento. Questo aumento dell'utilizzo del volume è il motivo per cui un forno più piccolo e ben miscelato può superare le prestazioni di uno più grande e non miscelato.

Ottimizzazione del trasporto per l'uniformità

Gli interni di miscelazione ben progettati assicurano anche un trasporto ottimizzato del materiale dall'ingresso all'uscita.

Ciò crea un percorso di flusso coerente che minimizza la miscelazione inversa e le regioni stagnanti, garantendo che ogni particella sperimenti un tempo di permanenza e una storia termica quasi identici. Il risultato è un prodotto finale altamente uniforme e coerente.

Comprendere i compromessi e il contesto del sistema

Sebbene sia fondamentale, la tecnologia di miscelazione è una componente di un sistema integrato più ampio. Il raggiungimento di prestazioni ottimali richiede una visione olistica.

La miscelazione non è una panacea

L'efficacia della miscelazione è legata ad altri parametri operativi. I migliori risultati si ottengono quando la miscelazione viene considerata insieme alla velocità di rotazione regolabile, al controllo dell'inclinazione del forno e alle zone di riscaldamento multiple.

Questi elementi lavorano insieme per fornire agli operatori un controllo preciso sia sul tempo di permanenza che sul profilo di temperatura applicato.

L'importanza della progettazione del sistema

Un forno veramente ottimizzato è più di un semplice tubo rotante. Comprende un sistema completo per l'alimentazione del materiale, la gestione dei gas di processo (come un pacchetto di gas inerte) e sistemi di controllo di processo sofisticati per gestire tutte le variabili.

Le proprietà del materiale dettano il design

La scelta della tecnologia di miscelazione dipende fortemente dalle proprietà del materiale lavorato. Sollevatori aggressivi che funzionano bene per minerali robusti causerebbero un degrado inaccettabile in un materiale fragile o cristallino.

Il design deve essere adattato alla scorrevolezza, all'angolo di riposo e alla friabilità del materiale per prevenire danni al prodotto o un flusso inefficiente.

Fare la scelta giusta per il tuo processo

Per applicare questa comprensione alla tua operazione, inizia identificando il tuo obiettivo di processo più importante.

- Se la tua attenzione principale è aumentare la produttività: Dai la priorità alle tecnologie di miscelazione che migliorano aggressivamente il trasferimento di calore e di massa per abbreviare il tempo di permanenza richiesto.

- Se la tua attenzione principale è migliorare l'uniformità del prodotto: Seleziona un sistema con caratteristiche ottimizzate di trasporto e miscelazione che eliminino le zone morte e assicurino che ogni particella abbia la stessa esperienza di processo.

- Se la tua attenzione principale è ridurre i costi operativi: Concentrati su come la miscelazione migliorata consente un'impronta del forno più piccola e un minor consumo energetico per unità di prodotto.

In definitiva, padroneggiare la miscelazione dei materiali è la chiave per sbloccare il pieno potenziale della tua operazione di trattamento termico.

Tabella riassuntiva:

| Aspetto | Impatto della tecnologia di miscelazione |

|---|---|

| Trasferimento di calore | Migliora attraverso l'esposizione radiante e convettiva, riducendo le zone morte |

| Trasferimento di massa | Accelera le reazioni aumentando l'area di contatto gas-solido |

| Utilizzo del volume | Massimizza il volume di processo attivo, consentendo forni più piccoli |

| Uniformità del prodotto | Garantisce un tempo di permanenza e una storia termica coerenti |

| Costi operativi | Riduce il consumo energetico e le spese di capitale grazie ai guadagni di efficienza |

Sblocca le massime prestazioni per i tuoi processi termici con le soluzioni di forni avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura un allineamento preciso con le tue esigenze sperimentali uniche, aumentando l'efficienza e riducendo i costi. Contattaci oggi per discutere come possiamo migliorare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività