Per far funzionare efficacemente un forno a atmosfera controllata, è necessario concentrarsi su tre aree principali: la gestione meticolosa dei gas di processo, il controllo preciso dei cicli di temperatura e la rigorosa aderenza ai protocolli di sicurezza. Il successo dipende dalla comprensione che il forno è un sistema completo in cui l'atmosfera, la temperatura e il materiale interagiscono per produrre il risultato desiderato.

Un forno a atmosfera controllata non è semplicemente una scatola che si scalda. È uno strumento di precisione per ingegnerizzare le proprietà dei materiali. Padroneggiare il suo funzionamento significa andare oltre la semplice impostazione di una temperatura e controllare invece l'intero ambiente reattivo all'interno della camera.

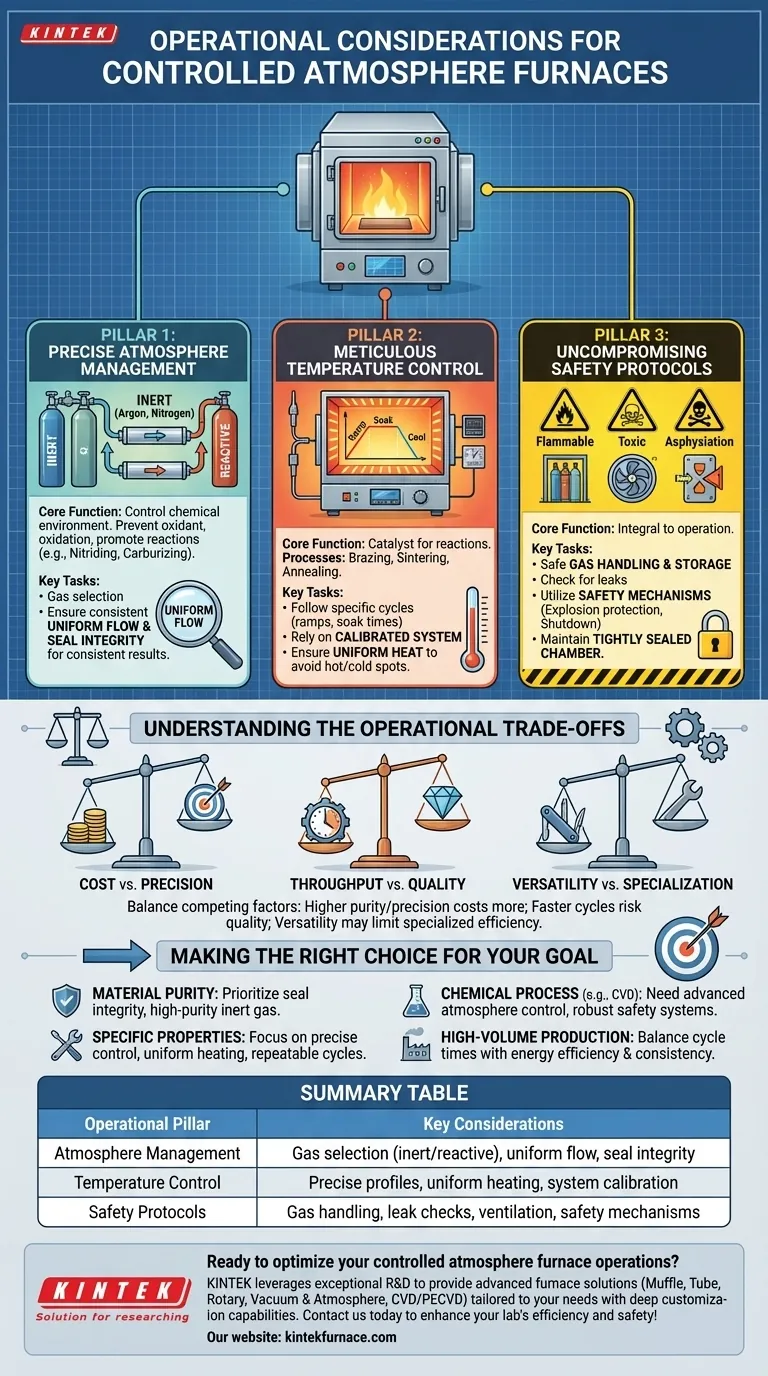

I tre pilastri del funzionamento del forno

Un funzionamento efficace poggia su tre pilastri fondamentali. Trascurarne anche solo uno può portare a processi falliti, attrezzature danneggiate o gravi incidenti di sicurezza.

Pilastro 1: Gestione precisa dell'atmosfera

L'intero scopo di questo forno è controllare l'ambiente chimico. Questo è il vostro compito operativo principale.

La funzione dell'atmosfera è prevenire reazioni indesiderate, come l'ossidazione dovuta all'aria ambiente, o promuovere quelle desiderabili, come nella nitrurazione o cementazione.

La selezione del gas è fondamentale. I gas inerti come argon o azoto sono utilizzati per creare un ambiente protettivo e non reattivo. I gas reattivi sono utilizzati per cambiare attivamente la chimica superficiale del materiale in lavorazione.

Il vostro controllo operativo deriva dai sistemi di ingresso e uscita del gas. È necessario garantire un flusso di gas costante e uniforme in tutta la camera per garantire che ogni parte del materiale sia esposta alle stesse condizioni. Una guarnizione difettosa o un flusso non uniforme creeranno incoerenze nel prodotto finale.

Pilastro 2: Controllo meticoloso della temperatura

La temperatura è il catalizzatore che guida le reazioni abilitate dalla vostra atmosfera controllata.

Diversi processi richiedono profili di temperatura unici. La brasatura, la sinterizzazione e la ricottura hanno ciascuno rampe di temperatura, tempi di permanenza e velocità di raffreddamento specifiche che devono essere seguite con precisione per ottenere le proprietà desiderate del materiale.

Operativamente, ciò significa affidarsi al sistema di controllo della temperatura, che utilizza termocoppie per misurare la temperatura e controllori per regolare l'alimentazione agli elementi riscaldanti. Dovete fidarvi, ma anche verificare, che il vostro sistema sia calibrato e funzioni accuratamente.

Il design della camera di riscaldamento e lo stato degli elementi riscaldanti sono fondamentali. Devono fornire un calore uniforme per prevenire punti caldi o freddi che potrebbero rovinare il pezzo o il lotto.

Pilastro 3: Protocolli di sicurezza intransigenti

Le atmosfere controllate spesso comportano gas infiammabili, tossici o che comportano un rischio di asfissia. La sicurezza non è un'opzione; è parte integrante del funzionamento.

È necessario disporre di procedure consolidate per la manipolazione e lo stoccaggio delle bombole di gas. Ciò include la messa in sicurezza delle bombole, il controllo delle perdite e la garanzia di una ventilazione adeguata nell'area del forno.

I forni moderni includono meccanismi di sicurezza critici come dispositivi di protezione contro le esplosioni per i gas infiammabili e sistemi di spegnimento automatico. Non aggirate mai queste funzionalità.

Una camera sigillata ermeticamente è tanto una caratteristica di sicurezza quanto un requisito di processo. Impedisce la fuoriuscita di gas di processo pericolosi nel laboratorio o nell'area di produzione e impedisce l'ingresso di aria, il che potrebbe creare un rischio di incendio o esplosione con alcune atmosfere.

Comprendere i compromessi operativi

Ogni decisione operativa comporta il bilanciamento di fattori in competizione. Comprendere questi compromessi è il segno di un operatore esperto.

Costo contro precisione

I gas di purezza superiore e i sistemi di controllo dell'atmosfera più sofisticati offrono risultati superiori ma comportano costi operativi più elevati. È necessario determinare il livello di precisione realmente richiesto dal processo.

Produttività contro qualità

Cicli di riscaldamento e raffreddamento più rapidi possono aumentare la produttività. Tuttavia, affrettare queste rampe può indurre stress termico, causando deformazioni dei pezzi o processi chimici incompleti. Il ciclo ideale è spesso un compromesso tra velocità e perfezione metallurgica.

Versatilità contro specializzazione

Un forno progettato per gestire molte atmosfere e processi diversi è versatile ma potrebbe non essere così efficiente o efficace per un singolo compito ad alto volume come un'unità specializzata. Ad esempio, i materiali utilizzati per gli elementi riscaldanti devono essere compatibili con il gas di processo, limitando l'intervallo di un singolo forno.

Fare la scelta giusta per il vostro obiettivo

La vostra strategia operativa dovrebbe essere guidata direttamente dal vostro obiettivo finale.

- Se la vostra attenzione principale è la purezza del materiale e la prevenzione dell'ossidazione: Date priorità a un forno con eccellente integrità della guarnizione e un sistema di erogazione di gas inerte di alta purezza.

- Se la vostra attenzione principale è il raggiungimento di proprietà specifiche del materiale (ad esempio, durezza): Concentratevi sul controllo preciso della temperatura, sul riscaldamento uniforme e sui cicli di processo ripetibili.

- Se la vostra attenzione principale è un processo chimico (ad esempio, CVD): Avete bisogno di un controllo avanzato dell'atmosfera per gestire miscele di gas e velocità di flusso, insieme a robusti sistemi di sicurezza per i gas precursori reattivi.

- Se la vostra attenzione principale è la produzione ad alto volume: Bilanciate i tempi del ciclo con l'efficienza energetica e la consistenza del prodotto per ridurre i costi operativi e massimizzare la produzione.

In definitiva, un funzionamento di successo consiste nel considerare il forno, l'atmosfera e il materiale come un unico sistema interconnesso e controllarlo con precisione.

Tabella riassuntiva:

| Pilastro operativo | Considerazioni chiave |

|---|---|

| Gestione dell'atmosfera | Selezione del gas (inerte/reattivo), flusso uniforme, integrità della guarnizione |

| Controllo della temperatura | Profili precisi, riscaldamento uniforme, calibrazione del sistema |

| Protocolli di sicurezza | Manipolazione dei gas, controllo delle perdite, ventilazione, meccanismi di sicurezza |

Pronto a ottimizzare le operazioni del tuo forno a atmosfera controllata? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi stesso per migliorare l'efficienza e la sicurezza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora