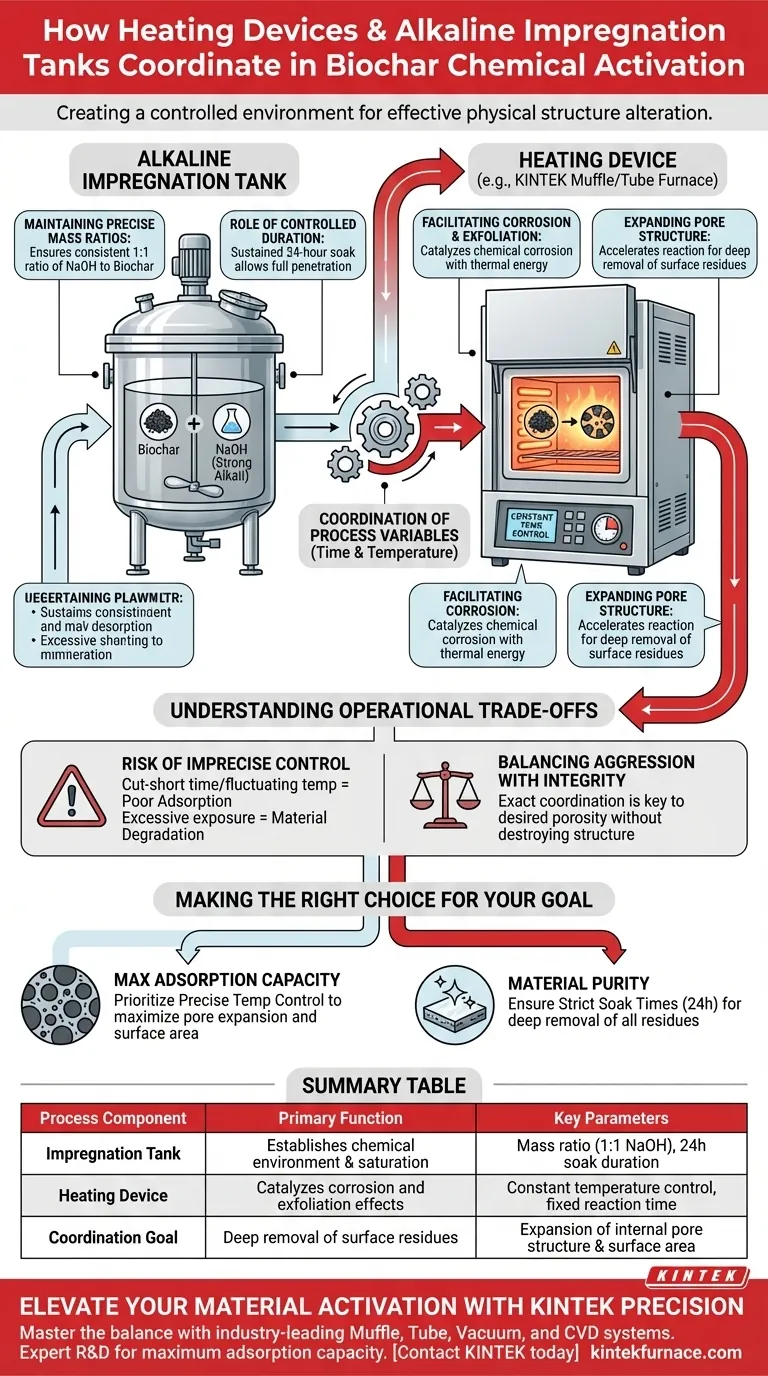

Il coordinamento tra i dispositivi di riscaldamento e i serbatoi di impregnazione alcalina si concentra sulla creazione di un ambiente controllato in cui gli agenti chimici possono alterare efficacemente la struttura fisica del biochar. Mentre i serbatoi di impregnazione mantengono precisi rapporti di massa di alcali forti (come NaOH) rispetto al biochar, i dispositivi di riscaldamento regolano la temperatura per durate fisse al fine di garantire un'attivazione completa.

Il successo di questo processo si basa sul rigoroso controllo delle variabili di reazione per innescare la corrosione chimica e l'esfoliazione. Gestendo tempo e temperatura, questi dispositivi facilitano la rimozione profonda dei residui superficiali e l'espansione della struttura dei pori, determinando direttamente le prestazioni di adsorbimento finali del materiale.

La Meccanica dell'Attivazione Chimica

Mantenimento di Rapporti di Massa Precisi

La funzione principale del serbatoio di impregnazione è stabilire e mantenere un ambiente chimico specifico.

Garantisce un rapporto di massa costante tra l'agente attivante e la materia prima, come un rapporto di 1:1 di NaOH e biochar. Questo equilibrio è fondamentale per garantire che ci sia abbastanza alcali per rivestire il materiale senza sprecare risorse.

Il Ruolo della Durata Controllata

L'attivazione chimica non è istantanea; richiede un ammollo prolungato per essere efficace.

I serbatoi sono progettati per contenere la miscela per una durata prestabilita, spesso di 24 ore. Ciò consente agli alcali forti di penetrare completamente nella matrice del biochar prima che la fase di riscaldamento favorisca ulteriormente la reazione.

Favorire il Cambiamento Strutturale attraverso il Calore

Facilitare la Corrosione e l'Esfoliazione

Una volta preparata la miscela, il dispositivo di riscaldamento agisce come catalizzatore per la trasformazione fisica del materiale.

Aumentando e mantenendo la temperatura, il dispositivo attiva gli effetti di corrosione chimica ed esfoliazione degli alcali forti. Questa energia termica consente all'NaOH di attaccare aggressivamente le impurità superficiali che altrimenti bloccherebbero il potenziale del biochar.

Espansione della Struttura dei Pori

L'obiettivo finale di questo coordinamento è la modifica dell'architettura interna del biochar.

Il calore accelera la reazione, portando alla rimozione profonda dei residui superficiali. Questo processo apre la strada a una significativa espansione della struttura dei pori del biochar, che è il fattore principale per migliorare le prestazioni di adsorbimento.

Comprendere i Compromessi Operativi

Il Rischio di Controllo Impreciso

Poiché questo processo si basa sulla "rimozione profonda" e sull'"esfoliazione", la precisione è fondamentale.

Se il tempo di reazione viene interrotto prematuramente o la temperatura fluttua, i residui superficiali potrebbero rimanere, risultando in un biochar con scarse capacità di adsorbimento. Al contrario, un'esposizione eccessiva potrebbe degradare il materiale oltre l'utilità.

Bilanciare Aggressività e Integrità

Il processo utilizza alcali forti, che sono agenti intrinsecamente distruttivi.

Il coordinamento tra il serbatoio e il dispositivo di riscaldamento deve essere esatto per ottenere la porosità desiderata senza distruggere l'integrità strutturale del biochar stesso.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità del tuo biochar, devi ottimizzare il coordinamento di questi dispositivi in base alle tue metriche di prestazione specifiche.

- Se il tuo obiettivo principale è la massima capacità di adsorbimento: Dai priorità al controllo preciso della temperatura per massimizzare l'espansione della struttura dei pori e dell'area superficiale.

- Se il tuo obiettivo principale è la purezza del materiale: Assicurati tempi di ammollo rigorosamente mantenuti (ad esempio, 24 ore) per garantire la rimozione profonda di tutti i residui superficiali.

Padroneggiare l'interazione variabile tra calore e saturazione chimica è l'unico modo per trasformare il biochar grezzo in un adsorbente ad alte prestazioni.

Tabella Riassuntiva:

| Componente del Processo | Funzione Principale | Parametri Chiave |

|---|---|---|

| Serbatoio di Impregnazione | Stabilisce l'ambiente chimico e la saturazione | Rapporto di massa (ad es. 1:1 NaOH), durata ammollo 24 ore |

| Dispositivo di Riscaldamento | Catalizza gli effetti di corrosione ed esfoliazione | Controllo temperatura costante, tempo di reazione fisso |

| Obiettivo di Coordinamento | Rimozione profonda dei residui superficiali | Espansione della struttura dei pori interni e dell'area superficiale |

Migliora l'Attivazione del Tuo Materiale con la Precisione KINTEK

Per ottenere prestazioni superiori del biochar, hai bisogno di attrezzature che padroneggino il delicato equilibrio tra calore e saturazione chimica. KINTEK fornisce sistemi Muffle, Tube, Vacuum e CVD leader del settore, supportati da R&S esperti per garantire che il tuo processo di attivazione raggiunga la massima capacità di adsorbimento.

Sia che tu richieda una regolazione precisa della temperatura per l'espansione dei pori o forni ad alta temperatura da laboratorio personalizzabili per flussi di lavoro chimici unici, KINTEK è il tuo partner di fiducia nell'eccellenza produttiva.

Pronto a ottimizzare l'efficienza del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le nostre soluzioni di forni personalizzabili.

Guida Visiva

Riferimenti

- Barbara Pieczykolan. Investigation of Adsorption Kinetics and Isotherms of Synthetic Dyes on Biochar Derived from Post-Coagulation Sludge. DOI: 10.3390/ijms26167912

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione di un forno elettrico industriale nella preparazione della lega Al-Cu 224? Ottimizza la tua produzione di metalli

- Qual è il significato del processo di carbonizzazione in due fasi per EN-LCNF? Sblocca l'accumulo di energia ad alte prestazioni

- Qual è lo scopo specifico del pre-trattamento dell'esaidrato di cloruro di terbio? Garantire la purezza nella sintesi di Cs3Cu2I5:Tb

- Come influisce la calcinazione in forno sulla morfologia microscopica dei catalizzatori a base di caolino? Aumentare l'area superficiale e la porosità

- Perché un controllore di flusso massico ad alta precisione è essenziale per i test di prestazione a lungo termine dei catalizzatori dopo il riavvio?

- Come controlla un forno Bridgman la qualità del cristallo singolo? Padronanza della solidificazione direzionale di precisione

- In che modo un forno di essiccazione sottovuoto contribuisce alla stabilità degli elettrodi delle batterie al litio-selenio? Garantire purezza e prestazioni

- Quali sono le applicazioni principali delle camere a vuoto? Sblocca la precisione nella ricerca e nella produzione